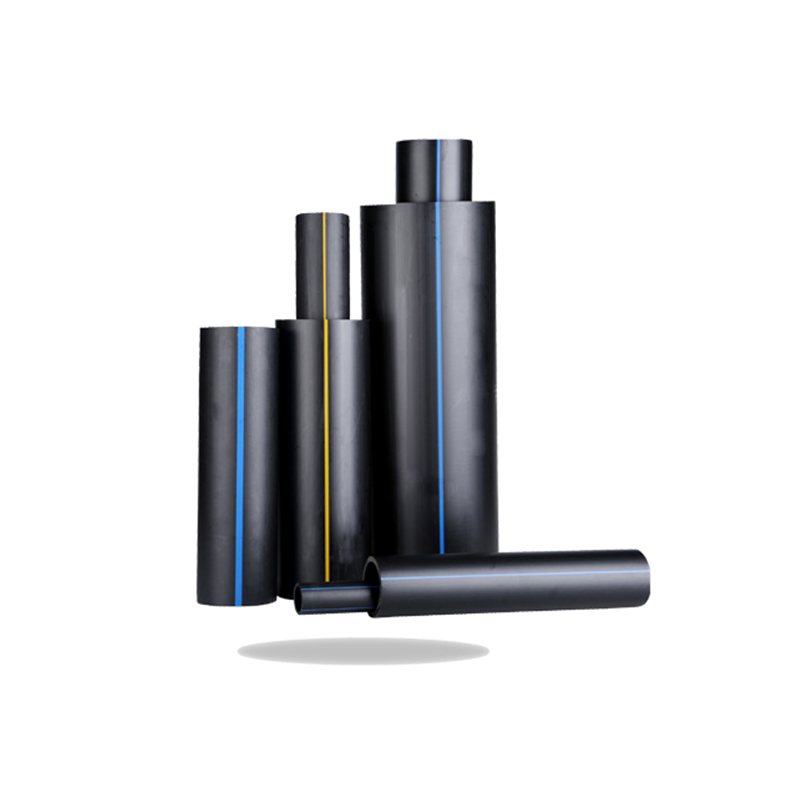

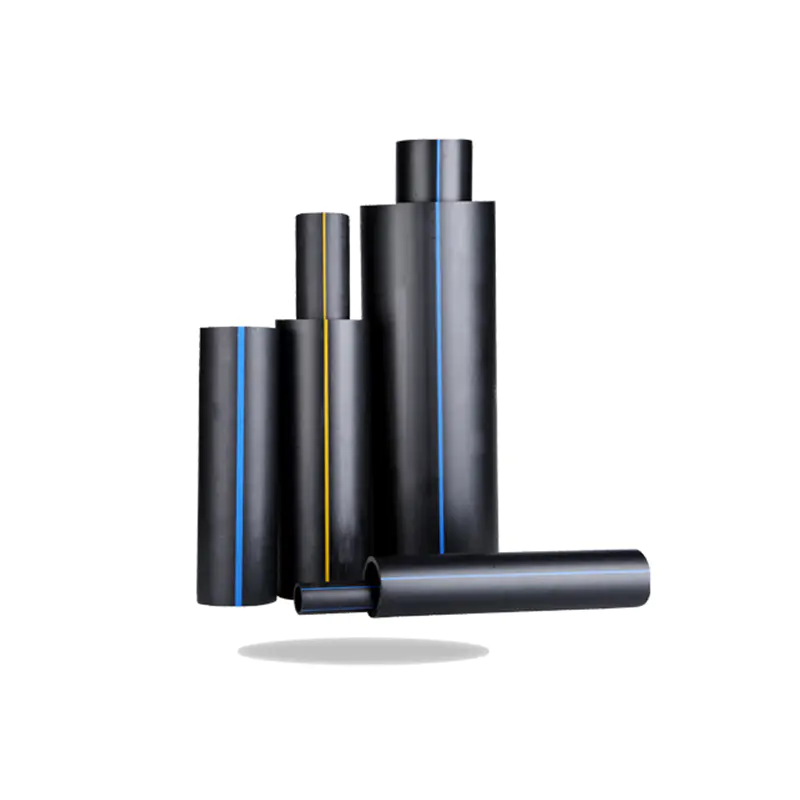

Gewährleistung der langfristigen Stabilität der Verbindungstechnologie und der Versiegelung von HDPE -Rohr für Wasser ist der Schlüssel zu ihrer lang anhaltenden Leistung, leckfreien und zuverlässigen Betrieb. Die Stabilität von HDPE -Rohrverbindungen wirkt sich direkt auf die allgemeine Sicherheit und Effizienz des Systems aus. Das Folgende sind einige wichtige Faktoren, um die Stabilität der HDPE -Rohrverbindungstechnologie und der Versiegelung sicherzustellen:

1. Auswahl der Verbindungsmethode

Es gibt viele Möglichkeiten, HDPE -Rohre zu verbinden. Die Auswahl der richtigen Verbindungstechnologie ist entscheidend, um die Versiegelung von Rohrverbindungen zu gewährleisten. Gemeinsame Verbindungsmethoden umfassen:

Butfusionsschweißen: Dies ist die am häufigsten verwendete Verbindungsmethode für HDPE -Rohre und ist für größere Rohrgrößen geeignet. Durch Erhitzen der Endflächen der Rohr- und Rohrbeschläge an einen geschmolzenen Zustand und dann mit Druck anschließen. Die Vorteile der heißen Schmelzverbindung sind eine hohe Festigkeit und keine Lecks bei der Verbindung sowie eine nahtlose Integration in das Rohr selbst, was eine hohe Versiegelung und Stabilität erzielen kann.

Elektrofusion: Diese Verbindungsmethode wird normalerweise für kleinere Rohre oder Orte mit begrenztem Installationsraum verwendet. Es verwendet eine elektrische Fusionsrohranpassung mit Elektrizität im Rohranschlussteil. Nachdem der Strom eingeschaltet ist, wird Wärme erzeugt, um die Rohroberfläche zu schmelzen und schließlich die Verbindung zu vervollständigen. Die Elektrofusionsverbindung kann auch die Versiegelung und Festigkeit des Rohrverbindung sicherstellen und für verschiedene Arten von Rohren geeignet sind.

Sockelfusion: Sockelfusion wird normalerweise für HDPE -Rohre mit kleinem Durchmesser verwendet. Die Außenwand des Rohrs und die Innenwand der Anpassung sind durch Erhitzen angeschlossen, um eine starke Versiegelungsfuge zu bilden. Diese Methode ist einfach und schnell und für nicht hohe Druckumgebungen geeignet.

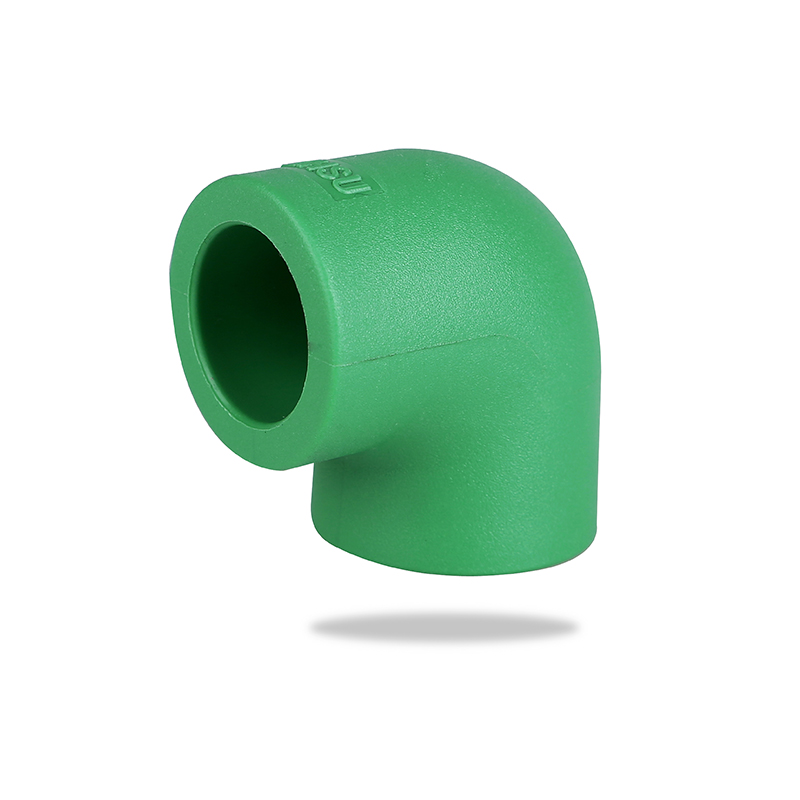

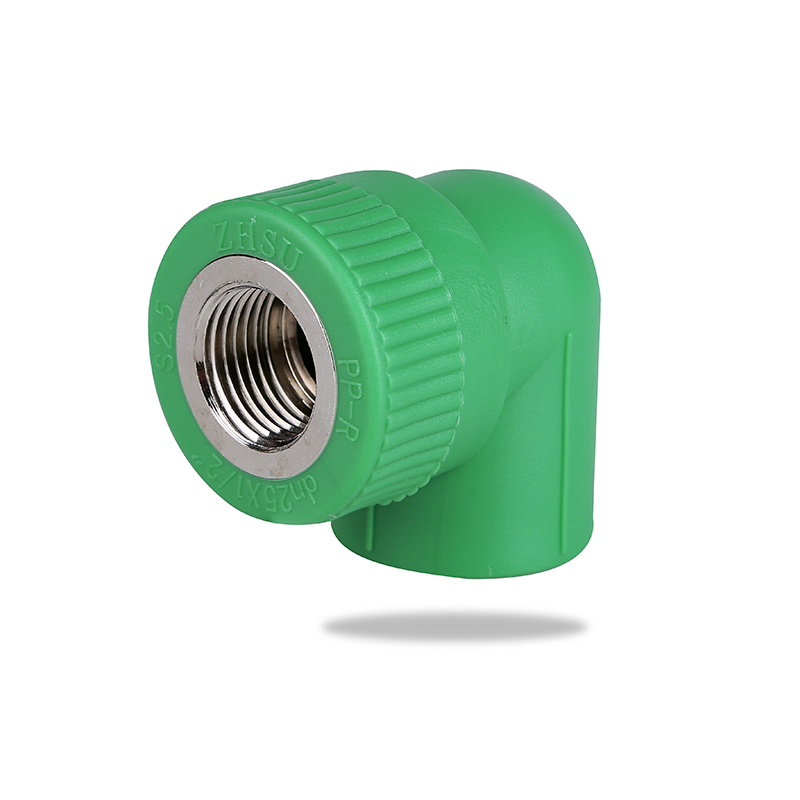

Mechanisches Verbinden: Diese Verbindungsmethode erfordert kein Erhitzen und verbindet die Rohre mit mechanischen Mitteln (z. B. Flanschen, Gewindeverbindungen, Klemmen usw.). Es ist für Situationen geeignet, in denen Demontage oder Wartung erforderlich ist, aber die Versiegelung der Verbindung kann dem von heißem Schmelzenverbindung und elektrischer Fusionsverbindung geringfügig unterlegen sein.

2. Connection Process Control

Unabhängig davon, welche Verbindungsmethode ausgewählt wird, ist die Kontrolle der Genauigkeit, der Temperatur und des Drucks des Verbindungsprozesses der Schlüsselfaktor, um die Versiegelung und langfristige Stabilität zu gewährleisten.

Temperaturregelung: Während des Anschlussvorgangs mit heißem Schmelzen muss die Temperatur der Rohr- und Rohranschläge streng gesteuert werden. Zu hohe oder zu niedrige Temperaturen kann einen losen Anschluss oder sogar Leckagen verursachen. Normalerweise wird die Schweißtemperatur bei etwa 200 ° C kontrolliert, und die spezifische Temperatur sollte entsprechend Faktoren wie dem Material und der Dicke des Rohrs bestimmt werden.

Druckregelung: Wenn heiße Schmelzverbindung und elektrische Fusionsverbindung verwendet werden, muss sichergestellt werden, dass der während des Verbindungsvorgangs angewendete Druck gleichmäßig und angemessen ist. Zu hoher Druck kann das Rohr verformen, während zu niedriger Druck locker ist und die Versiegelung beeinflusst. Normalerweise wird während des Verbindungsprozesses spezielle Geräte verwendet, um einen gleichmäßigen und genauen Druck zu gewährleisten.

Zeitkontrolle: Die Schweißzeit wirkt sich auch auf die Qualität der Verbindung aus. Zu lang oder zu kurz wird eine Zeit die Stärke und Stabilität der Verbindung beeinflussen. Jede Verbindungsmethode hat einen geeigneten Zeitbereich und muss gemäß dem Standard streng betrieben werden.

3. Auswahl der Grenzflächenversiegelungsmaterialien

Im Zusammenhang mit HDPE -Rohren wirkt sich die Auswahl der Materialien wie Dichtdichtungen, Klebstoffe oder Dichtungsbänder auch auf die Versiegelung der Verbindungen aus.

Dichtung: Einige mechanische Verbindungsmethoden verwenden Versiegelungsbänder oder Dichtungen, um die Versiegelungsleistung der Verbindungen zu verbessern. Durch die Auswahl geeigneter Materialien können Rohre unter hohen Druckumgebungen effektiv verhindern.

Dichtungsmittel: Bei einigen besonderen Anlässen können bei der Verbindung spezielle Dichtungsmittel verwendet werden. Diese Klebstoffe sind normalerweise mit HDPE-Rohrmaterialien kompatibel und bieten stärkere Anti-Penet-Funktionen.

4. Kontrolle der Installationsumgebung

Sauberkeit: Die Sauberkeit des Rohrs vor der Verbindung wirkt sich direkt auf die Qualität der Verbindung aus. Der Anschlussteil muss sauber und trocken sein, um eine Kontamination der Verbindungsoberfläche durch Verunreinigungen wie Schmutz, Öl oder Feuchtigkeit zu vermeiden, um den Versiegelungseffekt zu gewährleisten.

Temperatur- und Luftfeuchtigkeitsbedingungen: Wenn heiße oder elektrische Anschlüsse hergestellt werden, beeinflussen die Temperatur und Luftfeuchtigkeit auch die Qualität der Verbindung. Es ist am besten, die Konstruktion in einer Umgebung mit moderatem Temperatur und geringer Feuchtigkeitskontrolle durchzuführen, um Umweltfaktoren zu vermeiden, die den Verbindungseffekt beeinträchtigen.

5. Qualitätsinspektion und Akzeptanz

Verbindungsfestigkeitstest: Nach Abschluss der Verbindung sollten die Versiegelung und Festigkeit der Verbindung getestet werden, um sicherzustellen, dass der Anschlussteil dem erwarteten Druck und der externen Kraft standhalten kann. Zu den häufig verwendeten Erkennungsmethoden gehören Drucktests, Leckage -Tests usw.

Röntgen- oder Ultraschalltests: In kritischen Pipeline-Systemen können komplexere Erkennungsmethoden (wie Röntgen- und Ultraschalltests) erforderlich sein, um die Verbindungsteile der Pipeline zu überprüfen, um sicherzustellen, dass keine Defekte innerhalb des Gelenks sind.

6. Langfristige Wartung und Inspektion

Regelmäßige Inspektion: Selbst hochwertige HDPE-Rohrverbindungen erfordern regelmäßige Inspektionen. Inspektionen sollten visuelle Inspektionen, Leckerkennung und Drucktests umfassen, um sicherzustellen, dass aufgrund der langfristigen Verwendung keine losen Verbindungen oder Lecks vorhanden sind.

Notfallreparaturmaßnahmen: Wenn während des Gebrauchs Gelenkprobleme (z. B. Lecks) gefunden werden, müssen sie schnell repariert werden. Dies kann mithilfe eines vorbereiteten Reparaturkits oder einem teilweise Ersatz der Pipeline behandelt werden.

Geeignete Verbindungsmethoden (wie heiße Schmelze, Steckdosen, mechanische Verbindungen usw.) in Kombination mit strengen Prozessanforderungen können die Versiegelung, den Druckwiderstand und die Haltbarkeit des Rohrleitungssystems erheblich verbessern, um sicherzustellen, dass das System während des langfristigen Gebrauchs stabil und leckfrei ist. .

简体中文

简体中文