Zu entwerfen a PPR -Ventil Dies kann für eine lange Zeit unter hoher Temperatur und Hochdruckumgebung stabil funktionieren. Es ist erforderlich, die Materialeigenschaften, strukturelle Konstruktion, Herstellungsprozess und Umweltfaktoren in der tatsächlichen Anwendung umfassend zu berücksichtigen. Im Folgenden finden Sie detaillierte Designschritte und wichtige technische Punkte:

1. Klären Sie die Anforderungen und Arbeitsbedingungen

Vor dem Entwerfen müssen die spezifischen Anwendungsszenarien und technischen Anforderungen des Ventils geklärt werden:

Betriebstemperatur: Bestimmen Sie die maximale Betriebstemperatur (z. B. 70 ° C, 95 ° C oder höher) und stellen Sie sicher, dass das Material dieser Temperatur für eine lange Zeit standhalten kann.

Betriebsdruck: Bestimmen Sie die maximale Drucklagerkapazität (z. B. PN16, PN20 oder höher) und wählen Sie die geeignete Wandstärke und -struktur gemäß dem Druckniveau.

Medientyp: Verstehen Sie die Eigenschaften des Fördermediums (wie heißes Wasser, kaltes Wasser, chemische Lösung usw.), um die Korrosivität oder andere Auswirkungen auf das Material zu bewerten.

Verwendungsumgebung: Überlegen Sie, ob sie Ultravioletten, niedrigen Temperaturschock oder anderen externen Umweltfaktoren ausgesetzt sind.

2. Materialauswahl

Die Auswahl von PPR-Materialien ist der Schlüssel zum Design, der direkt die Temperaturbeständigkeit, den Druckresistenz und die Anti-Aging-Leistung des Ventils beeinflusst:

PPR -Materialqualität:

Wählen Sie PPR -Materialien mit hoher Wärmebeständigkeit und hohem Kriechwiderstand wie PPR80 oder PPR100 (in Bezug auf den MRS -Wert des Materials beträgt 8,0 mPa oder 10,0 mPa).

Für Hochtemperatur- und Hochdruckumgebungen wird empfohlen, verstärkte PPR-Materialien (z. B. Glasfaser-verstärkte PPR oder Nano-Komposit-PPR) zu verwenden, um die mechanische Festigkeit und Haltbarkeit zu verbessern.

Versiegelungsmaterial:

Die Ventildichtungen bestehen normalerweise aus hochtemperaturbeständigem EPDM (Ethylenpropylen -Dien -Monomer -Gummi) oder Silikon, um eine gute Elastizität bei hohen Temperaturen zu gewährleisten.

Wenn das Medium korrosiv ist, kann PTFE (Polytetrafluorethylen) als Versiegelungsmaterial ausgewählt werden.

3.. Strukturelles Design

Die strukturelle Gestaltung des Ventils muss die Drucklagerkapazität, die Versiegelung und den Betrieb berücksichtigen:

Wandstärke Design:

Berechnen Sie nach ISO 15874- oder GB/T 18742 -Standards die minimale Wandstärke des Ventilkörpers, um sicherzustellen, dass sie dem Entwurfsdruck und der Temperatur standhalten kann.

Erhöhen Sie unter hohen Temperatur- und Hochdruckbedingungen die Wandstärke angemessen, um den Kriechffekt des Materials aufgrund des langfristigen Gebrauchs auszugleichen.

Ventilkörperform:

Entwerfen Sie einen optimierten Ventilkörper, um den Strömungswiderstand des Mediums zu verringern und gleichzeitig Spannungskonzentrationsbereiche zu vermeiden.

Stellen Sie sicher, dass die innere Oberfläche des Ventilkörpers glatt ist, um die Möglichkeit einer Medienretention und Skalierung zu verringern.

Siegelstruktur:

Nehmen Sie ein Doppelschichtversiegelungsdesign (z. B. O-Ring-Flachsiegel) an, um die Versiegelungszuverlässigkeit zu verbessern.

Fügen Sie unter hoher Temperatur- und Hochdruckumgebung das Anti-Loosing-Design (z. B. Gewindeverriegelung oder Federscheibe) hinzu, um zu verhindern, dass die Dichtung aufgrund der thermischen Ausdehnung oder Vibration ausfällt.

4. Thermische Expansionskompensation

PPR -Material hat einen hohen thermischen Expansionskoeffizienten und ist anfällig für Verformungen in der Umgebung mit hoher Temperatur. Daher müssen die folgenden Maßnahmen ergriffen werden:

Flexible Verbindung:

Verwenden Sie flexible Gelenke (wie Balg oder Gummiverbindungen) zwischen dem Ventil und der Rohrleitung, um die durch die thermischen Expansion verursachte Verschiebung zu absorbieren.

Reservierte Lücke:

Reservieren Sie die angemessene Expansionslücke während der Installation, um die durch thermischen Ausdehnung verursachte Spannungskonzentration zu vermeiden.

Verstärkungsrippendesign:

Fügen Sie dem Ventilgehäuse Verstärkungsrippen hinzu, um die Gesamtsteifigkeit zu verbessern und den Einfluss der thermischen Expansion auf die Struktur zu verringern.

5. Herstellungsprozess

Der Herstellungsprozess von PPR -Ventilen wirkt sich direkt auf die Qualität und Leistung aus:

Injektionsform:

Optimieren Sie die Parameter des Injektionsformprozesses (wie Schmelztemperatur, Einspritzdruck, Kühlzeit), um sicherzustellen, dass das Material die Form vollständig füllt und die innere Spannung verringert.

Verwenden Sie hochpräzise Formen, um die Konsistenz der Körpergröße und der Oberflächenqualität der Klappe zu gewährleisten.

Schweißverfahren:

Bei Ventilen mit Schweißteilen wird die heiße Schmelzschweißtechnologie verwendet, um die Festigkeit und Versiegelung der Schweißnaht zu gewährleisten.

Kontrollieren Sie die Schweißtemperatur und die Zeit, um eine Überhitzung zu vermeiden, was zu einem Abbau oder Überkühlung von Material führt und lockeres Schweißen verursacht.

Nachbearbeitung:

Tempern Sie das fertige Produkt an, um den inneren Stress zu beseitigen und den Kriechwiderstand des Materials zu verbessern.

6. Haltbarkeit und Tests

Um sicherzustellen, dass das Ventil unter hoher Temperatur- und Hochdruckumgebung stabil und lange Zeit arbeiten kann, sind strenge Tests erforderlich:

Drucktest:

Gemäß den Standards (z. B. ISO 15874 oder GB/T 18742) wird das Ventil einem hydrostatischen Test ausgesetzt, um seine Drucklagerkapazität zu überprüfen.

Temperaturtest:

Das Ventil wird für einen langen Zeitalterungstest in einer Hochtemperaturumgebung (z. B. 95 ° C oder höher) platziert, um seine Leistungsänderungen zu bewerten.

Ermüdungstest:

Simulieren Sie die tatsächlichen Gebrauchsbedingungen und führen Sie mehrere Schaltvorgänge am Ventil aus, um die Haltbarkeit und die Versiegelungsleistung zu überprüfen.

Burst -Test:

Testen Sie den Bruchpunkt des Ventils unter extremem Druck, um den Sicherheitsmarge zu gewährleisten.

7. Installation und Wartung

Richtige Installation:

Verwenden Sie spezielle heiße Schmelzwerkzeuge zum Schweißen und stellen Sie sicher, dass die Schweißtemperatur (normalerweise 260 ° C) die Anforderungen entspricht.

Vermeiden Sie übermäßiges Biegen oder Dehnen des Rohrs, um zusätzliche Belastungen des Ventils zu vermeiden.

Regelmäßige Inspektion:

Überprüfen Sie regelmäßig die Versiegelungsleistung und die Betriebsflexibilität des Ventils und ersetzen Sie rechtzeitig Alterung oder beschädigte Teile.

Frostschutzschutz: In kalten Bereichen nehmen Isolationsmaßnahmen (z. B. Wickelisolierung Baumwoll- oder elektrisches Heizband) ein, um zu verhindern, dass das Ventil aufgrund von Sprödigkeit mit niedriger Temperatur beschädigt wird.

8. Innovation und Intelligenz

Mit der Entwicklung der Technologie können PPR -Ventile mehr Funktionen hinzugefügt werden:

Intelligente Überwachung: Integrierte Sensoren überwachen den Druck, die Temperatur und den Fluss des Ventils in Echtzeit und übertragen die Daten an das zentrale Steuerungssystem.

Fernbedienung: Fügen Sie elektrische oder pneumatische Aktuatoren hinzu, um Fernschalt- und Einstellfunktionen zu erzielen.

Antibakterielle Materialien: In Trinkwassersystemen werden antibakterielle PPR -Materialien verwendet, um das Bakterienwachstum zu hemmen.

Das Entwerfen eines PPR -Ventils, das unter hoher Temperatur- und Hochdruckumgebungen für eine lange Zeit stabil betrieben werden kann, erfordert eine Optimierung aus mehreren Aspekten wie der Materialauswahl, dem strukturellen Konstruktion, dem Herstellungsprozess und der Kompensation der Wärmeausdehnung. Durch angemessenes Design und strenge Tests können PPR-Ventile mit hoher Leistung und hoher Zuverlässigkeit erstellt werden, um den Anforderungen verschiedener komplexer Arbeitsbedingungen zu erfüllen.

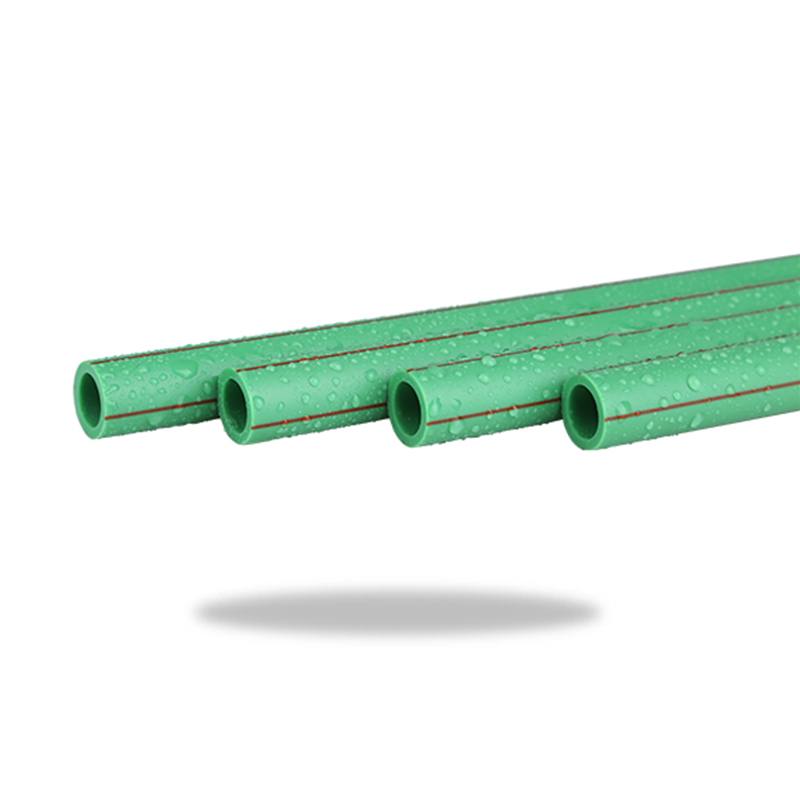

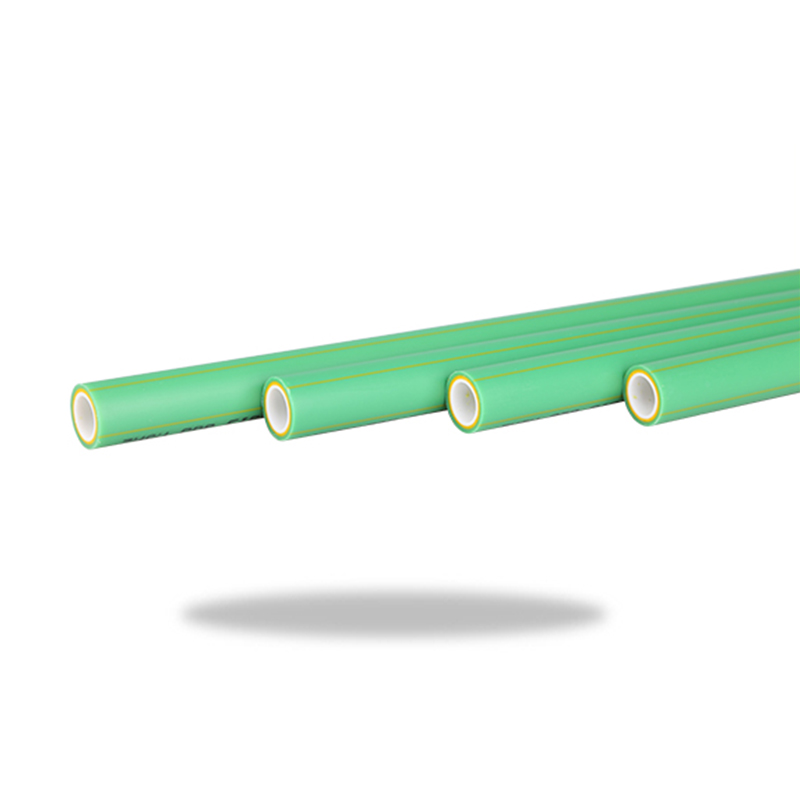

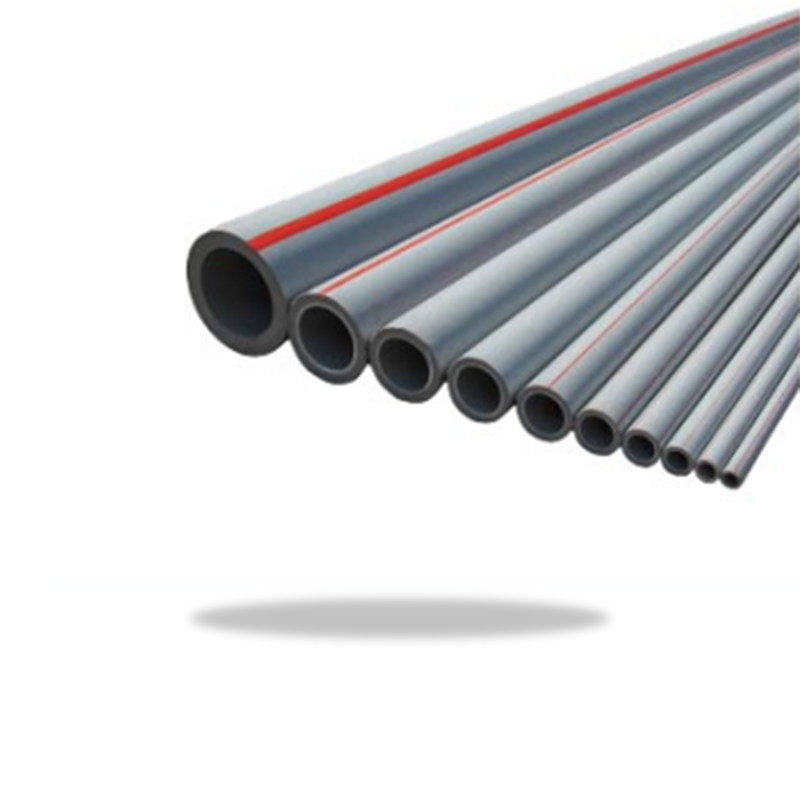

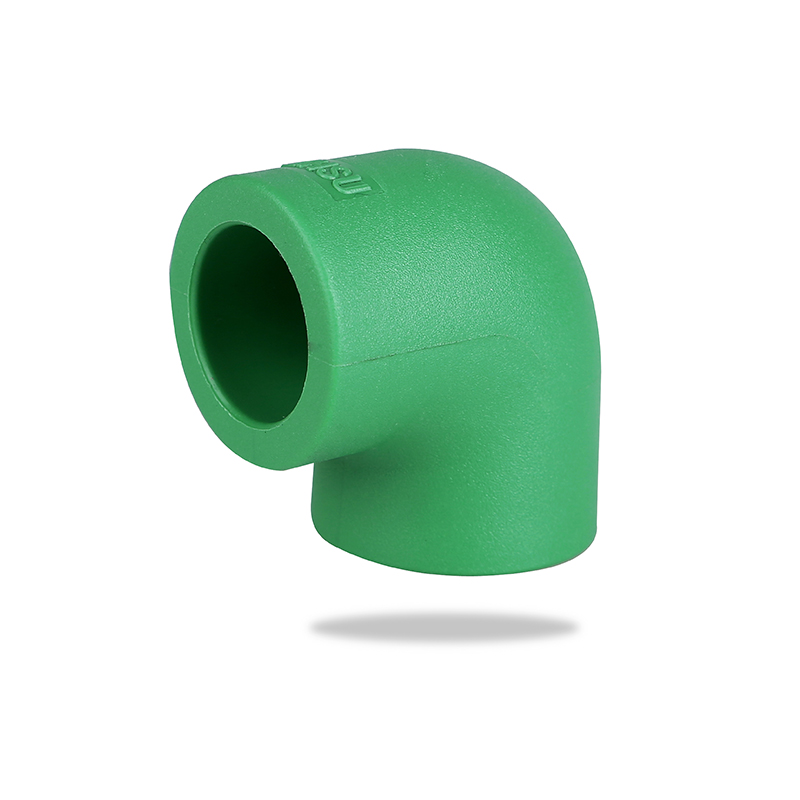

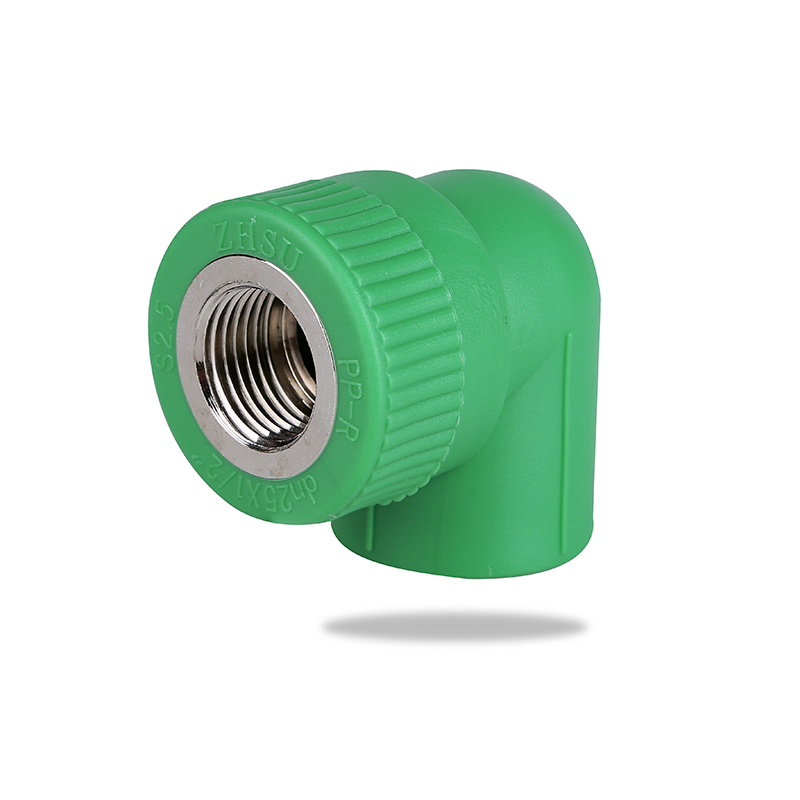

ZHSU PPR Fittings are made of Polypropylene Random Copolymer, non-toxic, qual...

Siehe Details

简体中文

简体中文