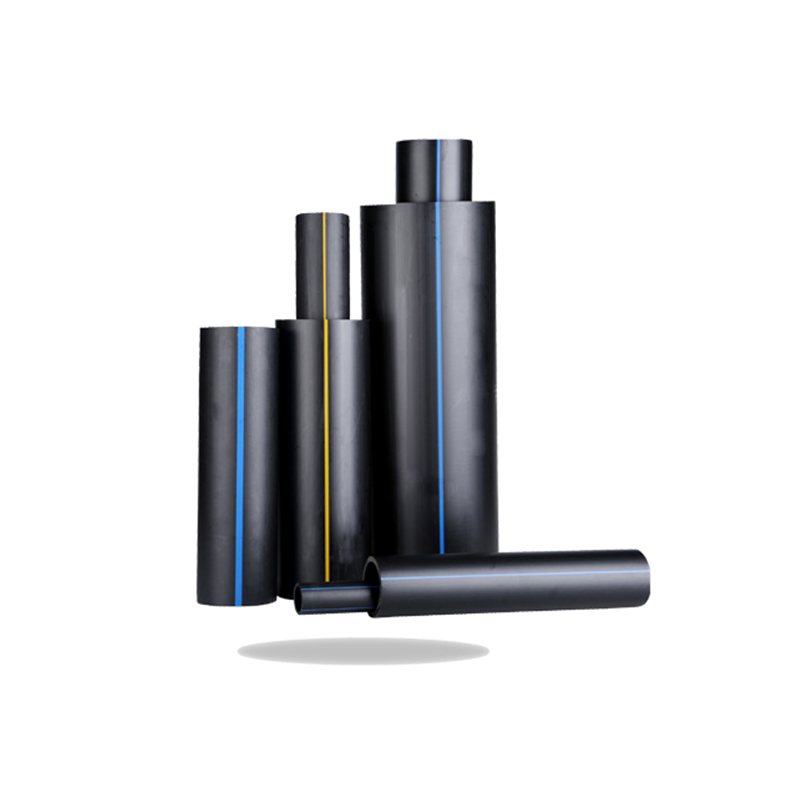

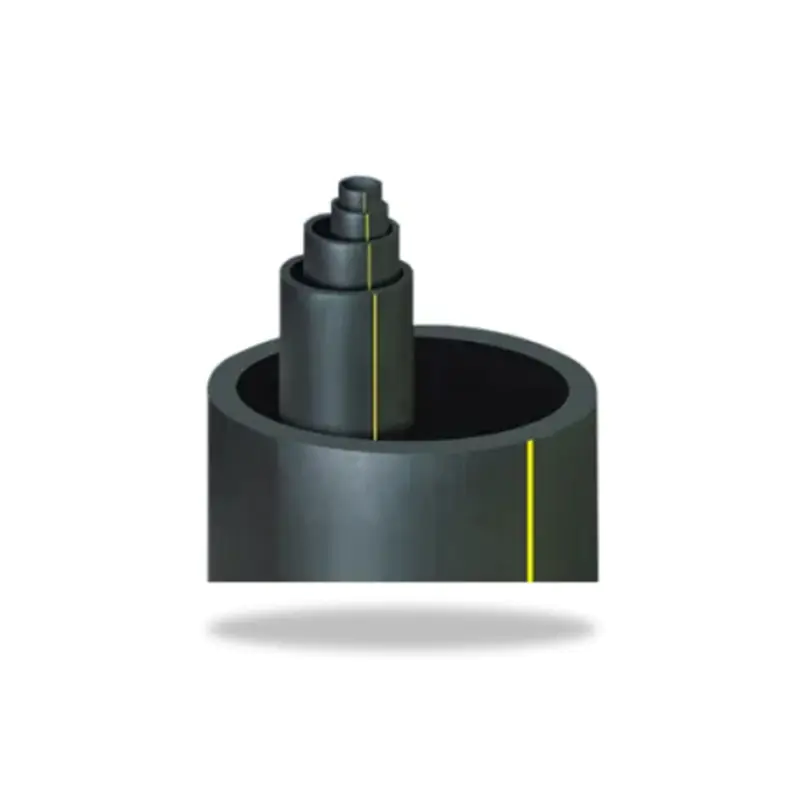

Das Recht wählen HDPE -Rohr für Gas Um sicherzustellen, dass die langfristige Stabilität und Haltbarkeit der Gaspipeline mehrere Faktoren umfasst, einschließlich Rohrleistung, Materialauswahl, Installationstechnologie usw. Hier finden Sie einige wichtige Überlegungen:

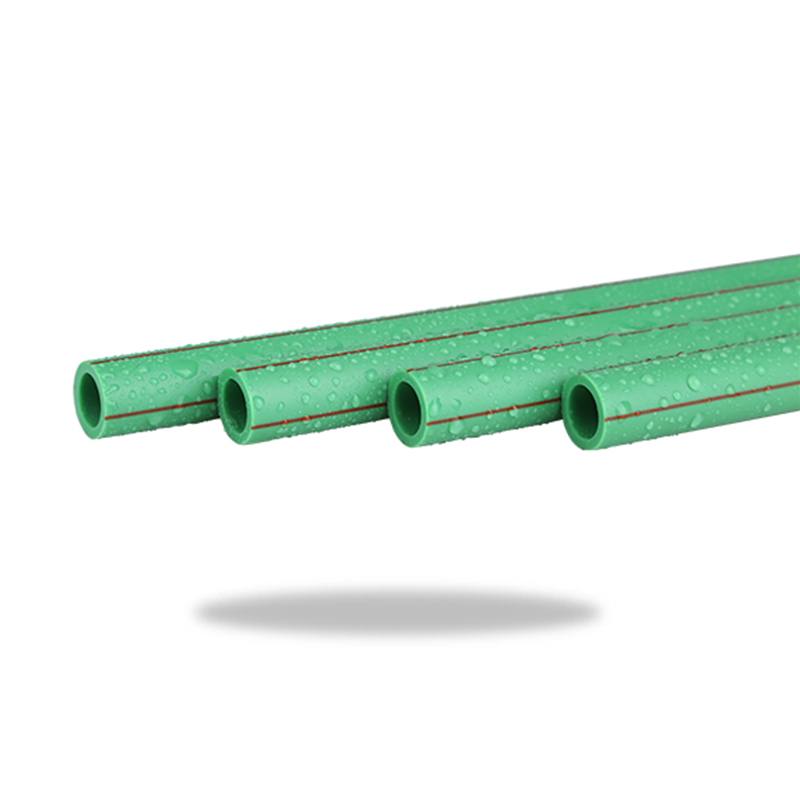

Die Auswahl von HDPE -Materialien, die den Standards der Gasindustrie entsprechen, ist die Grundlage für die Gewährleistung der Stabilität und Haltbarkeit von Pipeline. Zu den gängigen HDPE-Rohrmaterialien gehören PE80, PE100 usw., unter denen PE100 eine höhere Druckwiderstand und Haltbarkeit aufweist und für Hochdruckgaspipelines geeignet ist.

PE80: Geeignet für Gasleitungen mit niedrigem Druck und Mitteldruck.

PE100: Geeignet für Hochdruckgaspipelines mit stärkerer Druckwiderstand, Aufprallwiderstand und längerer Lebensdauer.

HDPE-Materialien sollten UV-resistent sein, insbesondere wenn die Pipeline Sonnenlicht ausgesetzt ist. HDPE-Rohre mit Anti-UV-Additiven können das Altern und Verspritzer durch UV-Exposition effektiv verzögern.

HDPE -Rohre haben eine gute Korrosionsbeständigkeit gegen die meisten Chemikalien. Wenn sie in Boden oder Wasser verwendet werden, können sie der Erosion von Substanzen wie Säuren, Alkalien und Salzen widerstehen und die langfristige Stabilität der Pipeline sicherstellen.

HDPE -Rohre sollten unter verschiedenen klimatischen Bedingungen eine stabile Leistung aufrechterhalten. Zum Beispiel ist es nicht einfach, bei niedrigen Temperaturen spröde zu werden und bei hohen Temperaturen eine gute Form und Funktionen aufrechtzuerhalten.

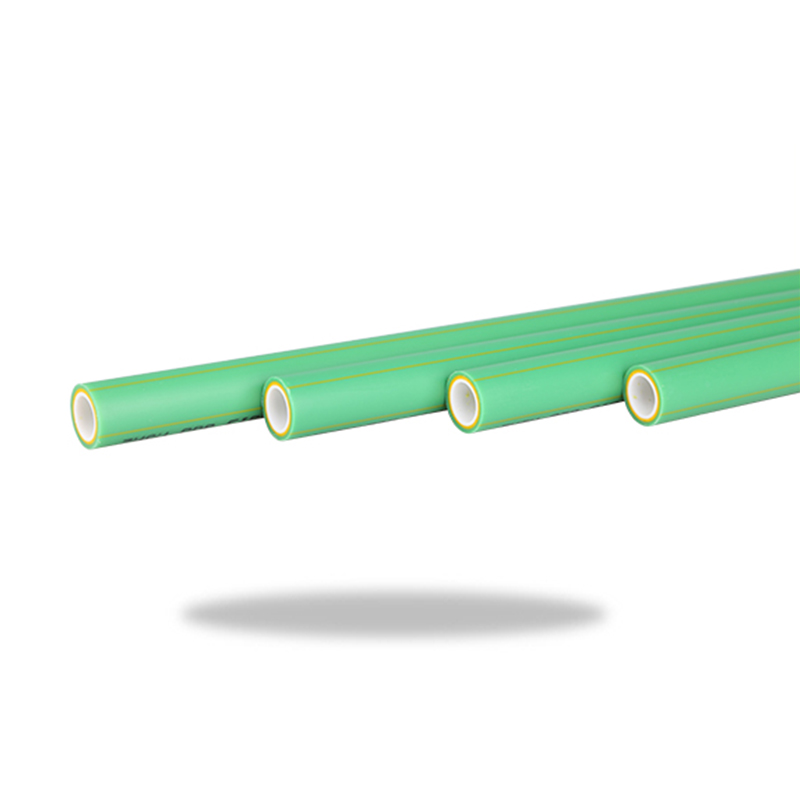

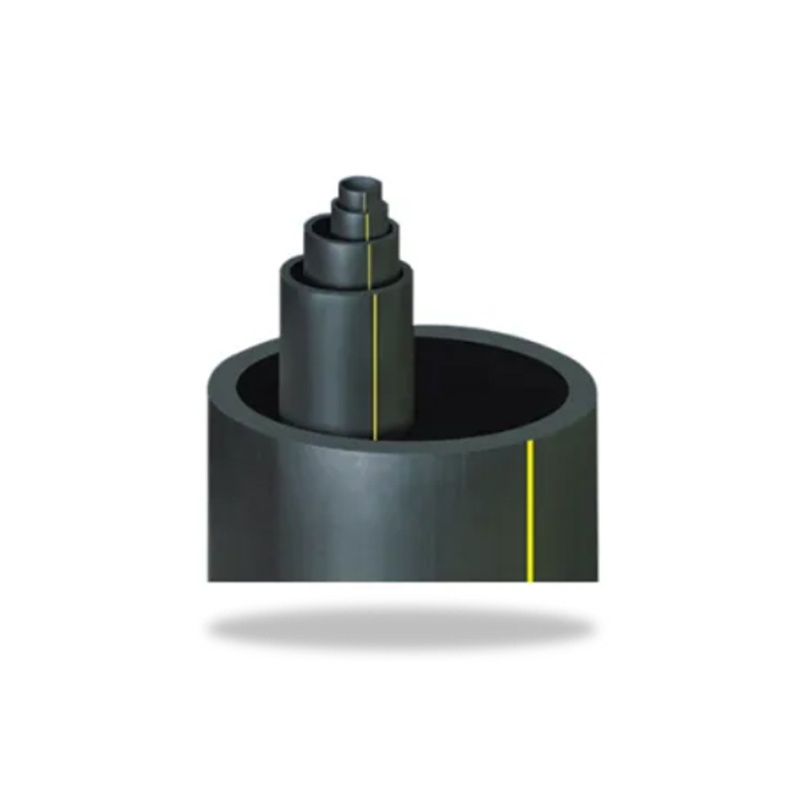

Der Druckniveau der Gaspipeline hat einen wichtigen Einfluss auf die Wandstärke der Pipeline. Wählen Sie die entsprechende Pipeline-Wandstärke gemäß den Druckanforderungen der Nutzungsumgebung aus, um sicherzustellen, dass die Pipeline während des langfristigen Gebrauchs nicht brechen oder leckt. Zu den häufigen Standarddruckniveaus gehören SDR11 (für Rohrleitungen mit höherem Druck) und SDR17 (für Rohrleitungen mit allgemeinem Druck).

Je niedriger der SDR -Wert ist, desto dicker die Pipeline -Wandstärke und desto stärker die Drucklagerkapazität.

Der Rohrdurchmesser sollte gemäß dem Gasflussbedarf und der maximalen Drucklagerkapazität der Rohrleitung ausgewählt werden. Ein größerer Rohrdurchmesser kann den Reibungswiderstand der Rohrleitung verringern und die Gasübertragungseffizienz verbessern.

Die Technologie mit Hot Melt -Verbindung ist die am häufigsten verwendete HDPE -Rohrverbindungsmethode. Durch Erhitzen des Rohrsends, um es zu erweichen und zu kombinieren, entspricht die Stärke der Verbindung dem Rohr selbst. Durch die Auswahl der entsprechenden Hot Melt -Technologie können Sie die Versiegelung und Festigkeit des Verbindungen sicherstellen, wodurch Leckageprobleme verhindert werden.

Es ist für HDPE -Rohre mit größeren Rohrdurchmessern geeignet. Durch Erhitzen des Verbindungsende und Drucks zur Bildung einer Schweißnaht ist die Verbindung fest. Anwendbar auf Hochdruckgaspipelines.

Für Szenarien, die eine flexible Demontage und Wiederverbindung erfordern, können mechanische Verbindungen (z. B. Plug-in-Verbindungen) ausgewählt werden. Diese Methode ist einfach und kann vermeiden, dass eine Überhitzung der Pipeline -Leistung beeinflusst.

Der Bau von HDPE-Rohren muss gemäß den Standardspezifikationen durchgeführt werden, insbesondere wenn es sich um die Anschlüsse der Heißschmelze handelt, um die Kontrolle der Schweißtemperatur und der Zeit zu gewährleisten, um lockere Verbindungen zu vermeiden.

Für die Verlegung unterirdischer Gaspipelines kann das korrekte Steigungsdesign eine reibungslose Entwässerung der Rohrleitung sicherstellen und eine Wasserakkumulation vermeiden, die den Pipeline -Druck oder die Korrosion verursacht.

Bei der Installation der Pipeline müssen Schutzmaßnahmen ergriffen werden, um eine externe physikalische Auswirkung oder chemische Korrosion zu vermeiden, insbesondere in Kreuzkonstruktionen oder komplexen geologischen Umgebungen.

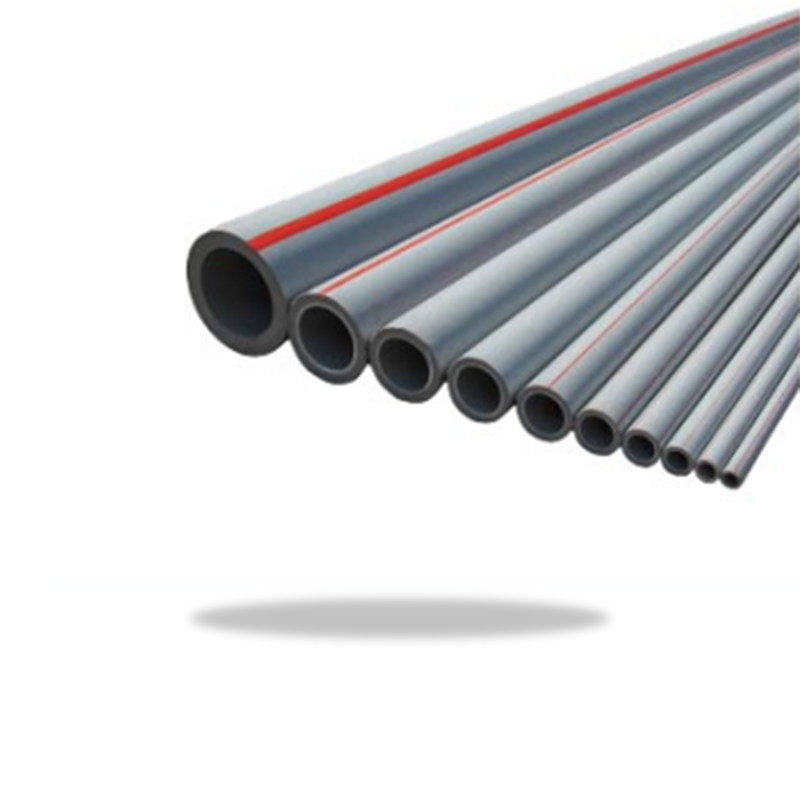

Der Betriebstemperaturbereich von HDPE -Rohren liegt normalerweise zwischen -40 ℃ und 60 ℃, und HDPE -Rohre aus speziellen Materialien können eine breitere Temperaturanpassungsfähigkeit aufweisen. Wählen Sie für kalte Bereiche oder Hochtemperaturumgebungen geeignete Rohre aus, um sicherzustellen, dass sie bei extremen Temperaturen nicht knacken oder weicher werden.

In Umgebungen mit niedrigen Temperaturen kann die Zähigkeit von HDPE abnehmen. Daher müssen für Gasleitungen in kalten Bereichen HDPE-Materialien mit einer besseren Leistung mit niedriger Temperatur ausgewählt werden, und die Wandstärke der Rohrleitung muss erhöht werden.

Nach der Installation der Pipeline sind regelmäßige Inspektion und Wartung unerlässlich. Leckage in der Rohrleitung kann durch externe Überwachungsgeräte (wie Drucksensoren) erkannt werden.

Bei Gaspipelines ist es die wichtigste Sicherheitsmaßnahme, sicherzustellen, dass keine Lecks in der Pipeline vorhanden sind. Die Integrität der Pipeline kann durch regelmäßige Druckprüfung und Gaserkennung sichergestellt werden.

In Anbetracht der Tatsache, dass die Pipeline einem mechanischen Schock oder Reibung unterzogen werden kann, wählen Sie HDPE -Materialien mit starker Verschleißfestigkeit, insbesondere in Bereichen, die während der Konstruktion oder Verwendung anfällig für Verschleiß sind.

Wählen Sie HDPE -Pipes, die gemäß den internationalen Standards (z. B. ISO, ASTM, EN usw.) zertifiziert sind und die Qualität und Zuverlässigkeit der Pipeline gewährleisten. Darüber hinaus muss es den örtlichen Gesetzen und Vorschriften für die Installation und Verwendung von Gaspipelines entsprechen.

Die Auswahl geeigneter HDPE -Rohre sollte nicht nur die Festigkeit, den Alterungswiderstand und den Korrosionswiderstand des Materials berücksichtigen, sondern auch mit dem Druck, den Temperaturanforderungen und der Installationsumgebung der Gasübertragung für eine umfassende Bewertung kombiniert werden. Geeignete Materialien, wissenschaftliche Design-, professionelle Installations- und Wartungsmaßnahmen sind der Schlüssel, um den langfristigen stabilen Betrieb von Gaspipelines zu gewährleisten.

简体中文

简体中文