Einführung in PPR -Kupplungen

In modernen Sanitär- und Rohrleitungssystemen spielen Materialien eine entscheidende Rolle bei der Bestimmung der Haltbarkeit, Effizienz und Gesamtleistung der Installation. Unter den heute verfügbaren Rohrmaterialien ist Polypropylen -Zufallskopolymer (PPR) sowohl für Wohn- als auch für industrielle Anwendungen zu einer beliebten Wahl geworden. Eine der Schlüsselkomponenten, die in PPR-Rohrleitungssystemen verwendet werden, ist die PPR-Kopplung, eine spezielle Anpassung, die zuverlässige und durchlauffreie Verbindungen zwischen PPR-Rohren gewährleistet. In dieser Einführung werden wir untersuchen, was PPR ist, definieren, was eine PPR -Kopplung ist, und erklären, warum PPR -Kopplungen häufig in modernen Rohrleitungssystemen verwendet werden.

Was ist PPR?

PPR steht für Polypropylen -zufälliges Copolymer, eine Art Kunststoff, die zum Widerstand von hohem Druck und Temperatur konstruiert ist und gleichzeitig chemischen Korrosion und physikalischen Verschleiß widerstehen. PPR -Materialien werden typischerweise bei der Herstellung von Rohren und Ausstattung für Heiß- und Kaltwassersysteme verwendet, einschließlich Trinkwasserleitungen, Heizsystemen und industriellen Anwendungen.

PPR ist durch seine zufällige Copolymerstruktur gekennzeichnet, was bedeutet, dass die Polymerketten so angeordnet sind, dass die Flexibilität, die Aufprallwiderstand und die thermische Leistung verbessert werden. Dies macht PPR für traditionelle Kunststoffe und viele Metallalternativen für Sanitärzwecke überlegen. Es ist bekannt dafür, leicht, recycelbar und ungiftig zu sein, was auch zu seiner Beliebtheit bei umweltfreundlichen Bau- und Infrastrukturprojekten beiträgt.

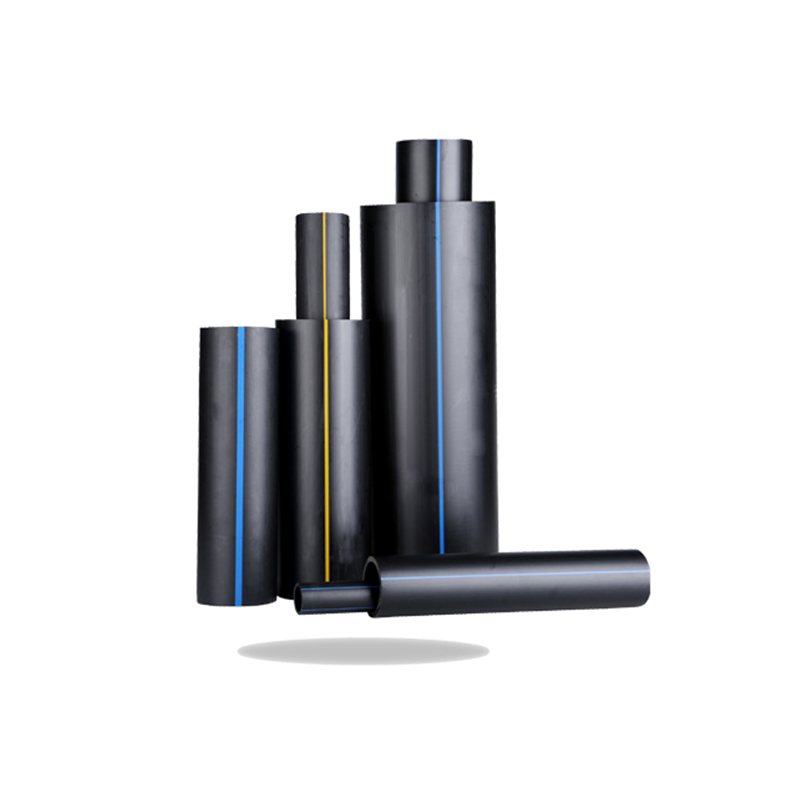

Was ist eine PPR -Kopplung?

Eine PPR -Kopplung ist eine Art Rohranpassung, mit der zwei PPR -Rohrlängen angeschlossen werden. Es kann verwendet werden, um Rohre mit demselben Durchmesser oder unterschiedlichen Durchmessern zu verbinden, abhängig von der spezifischen Art der Kupplung. PPR-Kopplungen werden aus dem gleichen hochwertigen Polypropylenmaterial wie die Rohre geformt, die sie anschließen, und gewährleisten die Konsistenz in der Leistung, der Haltbarkeit und des Widerstands gegen Temperatur- und Druckänderungen.

Kupplungen werden typischerweise in einem Fusions -Schweißprozess verwendet, bei dem sowohl das Rohr als auch die Anpassung Wärme aufgetragen werden, sodass sie zu einer einzelnen nahtlosen Verbindung zusammenfügen können. Dieser Fusionsprozess beseitigt die Notwendigkeit von Klebstoffen oder mechanischen Befestigungselementen, die die Wahrscheinlichkeit von Lecks verringert und eine saubere, starke Bindung sorgt, die Jahrzehnte dauern kann.

Warum PPR -Kopplungen verwenden?

Es gibt mehrere zwingende Gründe, warum PPR -Kupplungen in Sanitär- und Rohrleitungssystemen häufig verwendet werden:

1. Seamless Integration

PPR -Kopplungen erzeugen ein homogenes Gelenk mit dem Rohr, was bedeutet, dass das Rohr und die Kupplung nach dem Herstellen der Verbindung zu einem kontinuierlichen Material werden. Dies reduziert die inneren Turbulenzen und verbessert die Durchflusseffizienz.

2. und leckere Verbindungen

Dank des Fusions -Schweißprozesses bilden PPR -Kopplungen extrem enge und sichere Verbindungen. Dies verringert die Wahrscheinlichkeit von Lecks erheblich, selbst unter hohen Druck oder schwankenden Temperaturen.

3. Hochtemperatur- und Druckwiderstand

PPR-Kupplungen können den Temperaturen bis zu 95 ° C (203 ° F) und Hochdruckbedingungen standhalten, wodurch sie für Warmwasseranwendungen, Zentralerwärmung und Industriefluidtransport geeignet sind.

4. Chemische und Korrosionsbeständigkeit

Im Gegensatz zu Metallbeschlägen sind PPR -Kopplungen gegen Rost, Korrosion und chemische Abbau resistent. Dies macht sie ideal für Systeme, die aggressive Flüssigkeiten oder in Umgebungen mit hoher Feuchtigkeit oder chemischer Exposition transportieren.

5. Einfache und schnelle Installation

Die mit PPR -Kopplungen verwendete Fusionsschweißtechnik ist schnell und einfach zu durchführen. Sie erfordert minimale Arbeit und verkürzt die Installationszeit. Sobald das gemeinsam verschmolzen ist, ist das Joint für sofortige Nutzung bereit und spart Projektzeit und Arbeitskosten.

6. umweltfreundlich und ungiftig

PPR ist ein ungiftiges, recycelbares Material, was es zu einer sicheren Wahl für Trinkwassersysteme und nachhaltige Konstruktionen macht. Der Produktionsprozess von PPR -Ausstattungen wie Kupplungen erzeugt im Vergleich zu Metallalternativen auch weniger Verschmutzung.

7. auf lange Sicht kostengünstig

Obwohl die anfänglichen Materialkosten etwas höher sein können als PVC oder andere plastische Systeme, machen die Bedingungen, die Langlebigkeit und die Zuverlässigkeit von PPR-Kopplungen sie im Laufe der Zeit zu einer kostengünstigen Lösung.

Zusammenfassend lässt sich sagen, dass PPR-Kopplungen wesentliche Komponenten in modernen PPR-Rohrleitungssystemen sind und zuverlässige, langlebige und leckere Verbindungen bieten, die viele herkömmliche Rohrverbindungsmethoden übertreffen. Ihre Popularität wächst aufgrund ihrer hervorragenden thermischen Eigenschaften, ihrer chemischen Resistenz und der einfachen Installation weiterhin in den Bereichen Wohn-, Gewerbe- und Industriesektoren.

Arten von PPR -Kupplungen

PPR -Kupplungen sind in verschiedenen Formen und Größen erhältlich, um den unterschiedlichen Bedürfnissen moderner Rohrleitungssysteme gerecht zu werden. Diese Kupplungen ermöglichen flexible und sichere Verbindungen zwischen Rohren, die gerade Linien, Biegungen, Zweige und Übergänge unterstützen. Das Verständnis der verschiedenen Arten von PPR -Kupplungen ist für die Auswahl der richtigen Anpassung für jede bestimmte Anwendung unerlässlich. Im Folgenden finden Sie die häufigsten und wichtigsten Typen:

1. Gerade Kupplungen

Gerade PPR -Kupplungen, auch als Sockelkupplungen bekannt, sind der einfachste und am häufigsten verwendete Typ. Sie sind so ausgelegt, dass sie zwei Rohrstücke mit demselben Durchmesser in einer geraden Linie verbinden. Diese Kupplungen sind einfach und sehr effizient, um Rohrläufe zu erweitern oder beschädigte Abschnitte zu ersetzen.

Schlüsselmerkmale:

Wird für gleichgroße Rohrverbindungen verwendet

Typischerweise mit Wärmefusion verbunden

Starkes und nahtloses Gelenk

Gemeinsame Anwendungen:

Pipelines erweitern

Reparatur beschädigter Abschnitte

Melden Sie sich während der Installation zwei Rohrlängen an

Gerade Kupplungen sind wichtig, um die Kontinuität von Rohrleitungssystemen aufrechtzuerhalten, ohne die Richtung oder Rohrgröße zu verändern.

2. Reduzierung der Kupplungen

Reduzierende PPR -Kupplungen werden verwendet, wenn Rohre mit unterschiedlichen Durchmessern verbinden müssen. Diese Kupplungen haben zwei Enden ungleicher Größe und dienen zum Übergang von einem größeren Rohr zu einem kleineren oder umgekehrt.

Schlüsselmerkmale:

Ein Ende hat einen größeren Durchmesser als das andere

Wird zum Verkleinern oder Upsiesien -Pipelines verwendet

Ermöglicht Flexibilität im Systemdesign

Gemeinsame Anwendungen:

Wasserversorgungssysteme mit sich ändernden Durchflussanforderungen

Integration neuer Erweiterungen in vorhandene Pipelines

Anschluss von Geräten mit unterschiedlichen Rohreinlass-/Auslassgrößen

Die Reduzierung von Kopplungen ist besonders in Wohn- und Industriesystemen nützlich, bei denen Übergänge zwischen verschiedenen Rohrgrößen häufig sind.

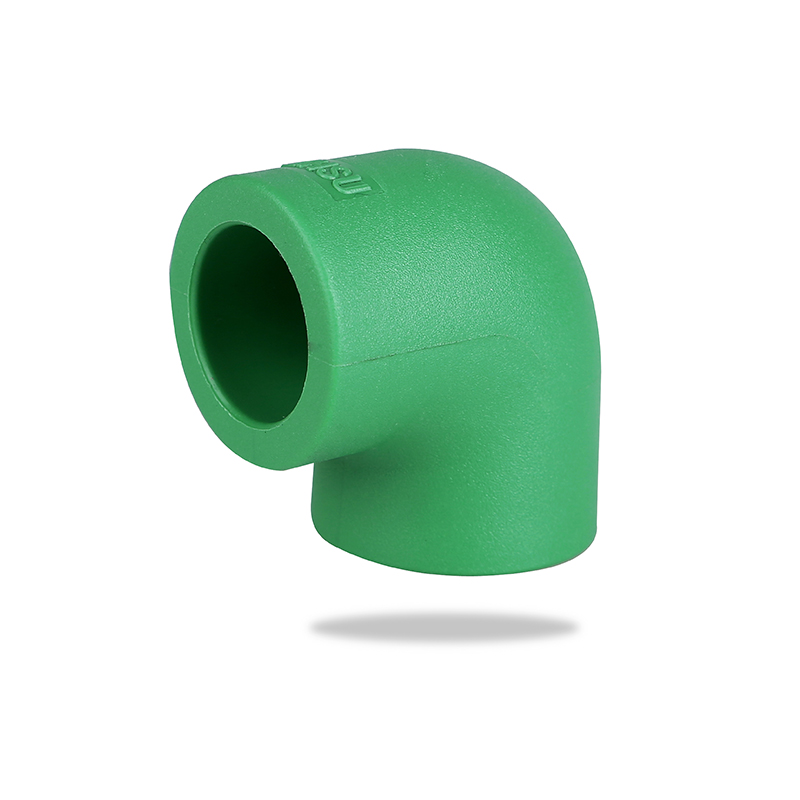

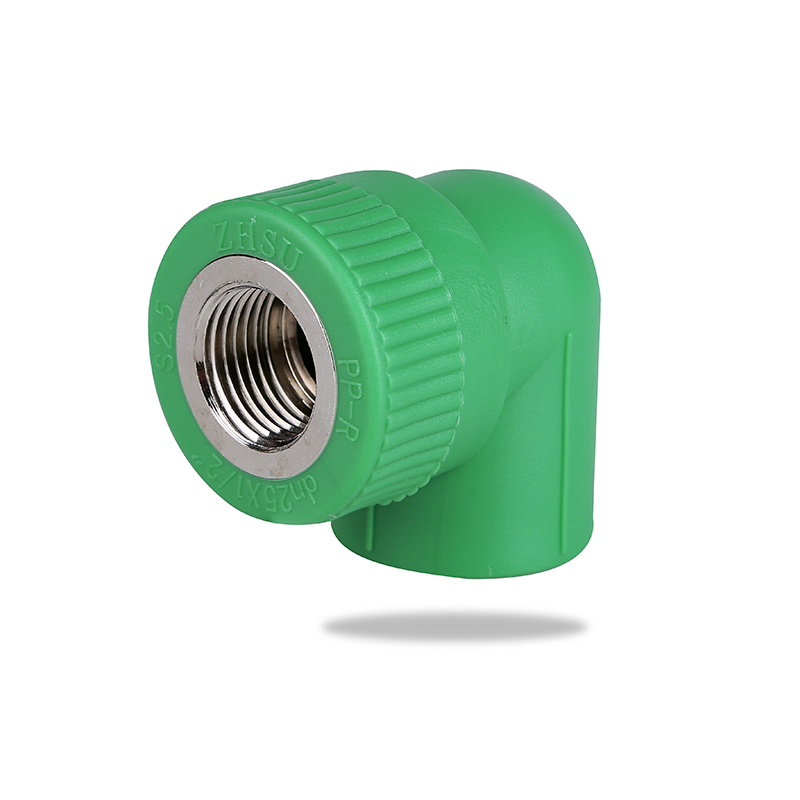

3. Ellbogenkupplungen

Ellbogenkupplungen, die auch als Biegungen oder Ellbogenbeschläge bezeichnet werden, sind so ausgelegt, dass sie die Richtung des Rohrleitungssystems ändert, normalerweise um 90 ° oder 45 °. Diese Kupplungen ermöglichen es der Pipeline, Hindernisse zu navigieren oder in architektonische Einschränkungen zu passen.

Schlüsselmerkmale:

Erhältlich in 90 ° und 45 ° Winkel

Bietet reibungslose Richtungsänderungen

Hilft bei der effizienten Routing von Pipelines

Gemeinsame Anwendungen:

Badezimmer- und Küchenleitungen

HLK -Systeme mit eckigen Biegungen

Kompaktinstallationen in engen Räumen

Die Verwendung von Ellbogenkupplungen verringert die Notwendigkeit übermäßiger gerader Rohrlängen und verbessert die Raumnutzung und die Systemästhetik.

4. Tee -Kupplungen

T -Shirt -Kupplungen, auch einfach als T -Shirts bekannt, lassen ein einzelnes Rohr in zwei Züchter abzweigen. Diese Anpassung hat wie der Buchstaben „T“ einen Einlass und zwei Auslässe (oder umgekehrt), normalerweise in 90 ° -Winkeln.

Schlüsselmerkmale:

Drei Verbindungspunkte

Erstellt Zweiglinien aus einer Hauptpipeline

Erhältlich zu gleichen oder reduzierenden Varianten

Gemeinsame Anwendungen:

Inländische Sanitärsysteme (z. B. Verzweigungen an einem Wasserhahn oder einem Gerät)

Bewässerungssysteme

Zentralheizsysteme

TEE -Kupplungen sind für die Verteilung von Wasser oder Flüssigkeit auf saubere und organisierte Weise von wesentlicher Bedeutung.

5. Gewindekupplungen

Gewinde -PPR -Kopplungen kombinieren Kunststoff- und Metallkomponenten. Ein oder beide Enden werden eingedämmt, sodass sie an Metallrohre, Ventile oder Geräte herstellen können, die eine Gewindeverbindung erfordern. Diese sind besonders nützlich, um PPR -Systeme in die vorhandene Metallinfrastruktur zu integrieren.

Schlüsselmerkmale:

Ein oder mehrere Fadenenden (männlich oder weiblich)

Metalleinsätze sind oft für Festigkeit eingebettet

Bietet Kompatibilität zwischen Kunststoff- und Metallkomponenten

Gemeinsame Anwendungen:

Anschließen mit Wassermesser oder Pumpen

Sanitäranschlüsse zu Armaturen mit Gewindeeingängen

Mischmaterialsysteme in Renovierungsprojekten

Gewindekupplungen bieten Vielseitigkeit und sind entscheidend, wenn Sie sich mit Legacy -Systemen oder Geräten mit Standardfäden befassen.

Auswahl der richtigen PPR -Kopplung

Bei der Auswahl einer PPR -Kopplung für eine bestimmte Anwendung ist es wichtig, die folgenden Faktoren zu berücksichtigen:

1. Kompatibilität der Rohrgröße

Wählen Sie immer Kupplungen aus, die dem Durchmesser der beteiligten Rohre entsprechen. Für Übergänge ist eine reduzierende Kopplung erforderlich.

2. Anwendungsanforderungen

Verschiedene Kupplungen dienen unterschiedlichen Zwecken - stressig für die Längenerweiterung, Ellbogen für Umleitung, T -Shirt für die Verzweigung und Gewinde für die Metallschnittstelle. Verwenden Sie den richtigen Typ für die vorliegende Aufgabe.

3. Druck- und Temperaturwerte

Stellen Sie sicher, dass die Kupplung der erforderlichen Druckklasse (PN -Bewertung) entspricht und die Betriebstemperaturen des Systems übernehmen kann.

4. Installationsraum

Einige Armaturen wie Ellbogen oder T -Shirts erfordern mehr physischen Raum. Stellen Sie sicher, dass die Kopplung in die verfügbare Installationszone passt.

5. Verbindungsmethode

Die meisten PPR -Kupplungen sind für die Wärmefusion ausgelegt, aber Gewindevarianten erfordern eine manuelle Feststellung. Verwenden Sie die entsprechenden Werkzeuge und Methoden für eine sichere Passform.

Schlussfolgerung des Abschnitts

PPR -Kopplungen sind wesentliche Komponenten, die die Flexibilität und Funktionalität eines PPR -Rohrleitungssystems gewährleisten. Unabhängig davon, ob Sie ein Rohr erweitern, die Richtung ändern, Metallkomponenten integrieren oder Verzweigungsleitungen erstellen, gibt es eine spezifische Kopplung, die dem Job entspricht.

Durch das Verständnis der verschiedenen Arten von PPR -Kupplungen - stressigen, Reduzieren, Ellbogen, Tee und Gewinde - können Sie das Layout, die Leistung und die Haltbarkeit Ihres Rohrleitungsnetzwerks optimieren. Jeder Typ dient einer kritischen Funktion und spielt eine einzigartige Rolle, um sicherzustellen, dass das Gesamtsystem effizient und zuverlässig funktioniert.

Vorteile der Verwendung von PPR -Kupplungen

Die weit verbreitete Einführung von PPR -Kopplungen in modernen Sanitär-, Industrie- und HLK -Systemen ist kein Zufall. Diese Armaturen bieten eine breite Palette von Vorteilen, die sie zu einer bevorzugten Wahl für herkömmliche Materialien wie Kupfer, Stahl oder PVC machen. Von langfristiger Haltbarkeit bis hin zur Umweltfreundlichkeit bieten PPR-Kopplungen in vielen Arten von Installationen zuverlässige Leistung. In diesem Abschnitt werden wir die wichtigsten Vorteile der Verwendung von PPR -Kopplungen im Detail untersuchen.

1. Haltbarkeit und Langlebigkeit

Einer der bemerkenswertesten Vorteile von PPR -Kupplungen ist ihre außergewöhnliche Lebensdauer. Bei korrekter Installation können PPR -Kopplungen unter normalen Betriebsbedingungen älter als 50 Jahre dauern. Diese Haltbarkeit beruht auf dem hochwertigen Polypropylen-Zufallskopolymermaterial, der in ihrer Konstruktion verwendet wird.

Im Gegensatz zu Metallarmaturen leiden PPR -Kopplungen nicht unter Problemen wie Korrosion, Skalierung oder Erosion. Das Fusionsgelenk zwischen der Kopplung und dem Rohr erzeugt eine einzelne kontinuierliche Struktur, die die Schwachstellen minimiert und die Systemstärke aufrechterhält.

Schlüsselpunkte:

Resistent gegen mechanische Spannung und Druckschwankungen

Keine Verschlechterung der inneren Wasserreibung

Hoher Widerstand gegen Risse und Auswirkungen

Diese Langlebigkeit verringert den Bedarf an häufigen Ersatz- oder Reparaturen und spart Zeit und Geld über die Lebensdauer des Systems.

2. Korrosionsbeständigkeit

PPR -Kopplungen sind völlig immun gegen Korrosion, was ihnen einen großen Vorteil gegenüber Metallalternativen wie Eisen oder Kupfer verleiht. Dies macht sie ideal, um sowohl heißes als auch kaltes Wasser sowie Chemikalien und Industrieflüssigkeiten zu transportieren, die Metallrohre korrodieren könnten.

Sie sind nicht betroffen von:

Rost

Limeskale

Elektrochemische Reaktionen

Korrosionsbeständigkeit sorgt für sauberes Wasserfluss, insbesondere in Trinkwassersystemen, und hilft dabei, einen konsistenten Druck ohne innere Blockierung aufrechtzuerhalten.

3. Wärmefestigkeit

Dank ihrer hervorragenden thermischen Eigenschaften können PPR -Kopplungen den Temperaturen bis zu 95 ° C (203 ° F) für längere Perioden standhalten. Sie eignen sich sowohl für Kalt- als auch für Kaltwasseranwendungen, einschließlich Hausheizsysteme und industrielle Verarbeitung.

Das Material behält seine Integrität und Stärke auch unter schwankenden Temperaturen bei. Darüber hinaus weist PPR eine geringe thermische Leitfähigkeit auf, wodurch der Wärmeverlust durch Warmwasserleitungen reduziert wird und sie im Vergleich zu Metallrohren energieeffizienter macht.

Ideal für:

Strahlungsbodenheizungssysteme

Solarwarmwasserbereiter

Industrieflüssigkeit Transport mit erhöhten Temperaturen

4. Chemische Resistenz

Ein weiteres herausragendes Merkmal ist die Fähigkeit von PPR, einer Vielzahl von Chemikalien zu widerstehen. PPR -Kopplungen werden nicht durch saure oder alkalische Substanzen beeinflusst, wodurch sie für chemische Pipelines in industriellen Umgebungen geeignet sind.

Sie können sicher tragen:

Chloriertes Wasser

Saure Reinigungsmittel

Industrielle Lösungsmittel und Waschmittel

Diese chemische Resistenz verlängert ihre Verwendung auf Wasseraufbereitungsanlagen, Lebensmittelverarbeitungsfabriken und Labors, in denen die chemische Exposition häufig ist.

5. Einfache Installation

PPR -Kopplungen sind für Fusionsschweißen ausgelegt, ein Prozess, der sowohl einfach als auch effizient ist. Mit einem Fusions-Schweißwerkzeug werden Rohr und Kopplung erhitzt und dann zusammengeschlossen, wodurch in wenigen Sekunden eine dauerhafte, leckfreie Bindung bildet.

Vorteile während der Installation:

Keine Notwendigkeit für Kleber, Lösungsmittel oder mechanische Befestigungselemente

Einfache Werkzeuge und minimales Training erforderlich

Die kurze Installationszeit senkt die Arbeitskosten

Aufgrund der einfachen Installation können große Systeme wie Wohngebäude, Schulen und Krankenhäuser schnell und effizient ausgestattet werden.

6. Kosteneffizienz

Während die anfänglichen Kosten für PPR-Kupplungen möglicherweise etwas höher sind als bei einigen anderen Plastikfaden (wie PVC), überwiegen die langfristigen Einsparungen bei weitem die Kosten im Voraus.

So sind PPR-Kopplungen kostengünstig:

Anforderungen an die Wartung durch lang anhaltende Leistung

Reduzierte Leckreparaturen aufgrund der starken fusionierten Fugenverbindungen

Energieeinsparungen durch niedrige thermische Leitfähigkeit

Minimaler Wasserverlust aufgrund von leckdestem Fusionsfugen

Langfristig führen diese Vorteile zu erheblichen Reduzierungen der Betriebskosten, insbesondere bei gewerblichen oder industriellen Anwendungen.

7. Umweltfreundlichkeit

PPR ist eine umweltverantwortliche materielle Wahl. Es ist:

100% recycelbar

Frei von giftigen Zusatzstoffen wie Blei oder Chlor

Sicher für den Trinkwassertransport

Hat während der Herstellung einen Fußabdruck mit geringem CO2 -Fußabdruck

In einer Zeit, in der Nachhaltigkeit bei der Entwicklung von Konstruktion und Infrastruktur eine oberste Priorität hat, können PPR -Kopplungen die Umweltauswirkungen verringern und gleichzeitig eine zuverlässige Systemleistung sicherstellen.

Da die Verbindungen ohne die Verwendung von Klebstoffen oder Dichtungsmitteln mit Fusion geschweißt sind, werden während der Installation keine schädlichen Chemikalien in die Umwelt freigesetzt.

8. glatte Innenfläche

PPR-Kupplungen und Rohre haben glatte innere Wände, die der Skalierung und dem Aufbau von Sediment widerstehen. Dies fördert:

Konsistenter Wasserdruck

Verbesserte Durchflussraten

Ein geringeres Risiko von Rohrblockaden

Im Gegensatz zu Metallrohren, die Rost oder Skala entwickeln können, behält PPR im Laufe der Zeit den Innendurchmesser bei. Dies trägt zur langfristigen Systemeffizienz und zu einem verringerten Wartungsbedarf bei.

9. Rauschreduzierung

Die materielle Zusammensetzung von PPR in Kombination mit der Glätte der Fusions-geschweißten Fugen hilft, die mit dem Wasserfluss verbundenen Geräuschpegel zu verringern. Dies ist besonders wichtig in mehrstöckigen Wohngebäuden oder Büroräumen, in denen Sanitärgeräusche eine Störung sein können.

PPR absorbiert Vibrationen besser als Metall, was es zu einer ruhigeren Lösung in Wasserversorgung und Heizsystemen macht.

10. Leicht und leicht zu handhaben

PPR -Kupplungen sind erheblich leichter als ihre Metallkollegen, was den Transport, die Lagerung und den Umgang erheblich erleichtert. Dies ist ein großer Vorteil auf großen Baustellen, an denen die Reduzierung von Arbeitskräften und die Installationszeit von entscheidender Bedeutung ist.

Leicht zu sein senkt auch das Risiko von Verletzungen während des Handhabung und beschleunigt den Installationsprozess.

Abschluss

Die Vorteile der Verwendung von PPR -Kopplungen gehen weit über ihre grundlegende Funktion bei der Verbindung von Rohren hinaus. Ihre Haltbarkeit, Vielseitigkeit und Umweltfreundlichkeit machen sie zu einer herausragenden Wahl für nahezu alle Arten von Rohrleitungssystemen-von der Sanitär- bis hin zum Industrieflüssigkeitsverkehr. Mit der Fähigkeit, hohen Drücken, extremen Temperaturen und aggressiven Chemikalien standzuhalten, bieten PPR-Kopplungen Seelenfrieden und einen hervorragenden langfristigen Wert.

Nachteile der Verwendung von PPR -Kupplungen

Während PPR -Kopplungen zahlreiche Vorteile bieten - wie bei Haltbarkeit, chemischer Widerstand und einfache Installation - sind sie nicht ohne Einschränkungen. Für Ingenieure, Installateure und Hausbesitzer ist es wichtig, sich dieser potenziellen Nachteile bewusst zu sein, um eine angemessene Verwendung zu gewährleisten und gut informierte Entscheidungen während der Systemplanung zu treffen. In diesem Abschnitt untersuchen wir die wichtigsten Nachteile der Verwendung von PPR -Kopplungen und die Herausforderungen, die sie in bestimmten Anwendungen darstellen können.

1. Temperaturbeschränkungen

Obwohl PPR im Vergleich zu anderen Kunststoffmaterialien für seine gute Wärmefestigkeit bekannt ist, weist es immer noch Temperaturbeschränkungen auf. Die maximale Arbeitstemperatur für PPR -Systeme beträgt typischerweise etwa 95 ° C (203 ° F). Über diesen Punkt hinaus beginnt das Material weich zu werden, was seine strukturelle Integrität und die mechanische Festigkeit beeinflussen kann.

In einigen industriellen oder kommerziellen Anwendungen, bei denen Flüssigkeiten diese Temperatur überschreiten können, sind PPR -Kopplungen möglicherweise nicht die ideale Wahl. Beispielsweise erfordern Dampflinien oder Hochtemperaturölleitungen Materialien wie Metall oder speziell bewertete Thermoplastik, die erheblich höhere Temperaturen bewältigen können.

Auch im sicheren Temperaturbereich kann eine längere Exposition gegenüber hohen Temperaturen allmählich materieller Abbau verursachen. Dies kann nicht zu einem sofortigen Versagen führen, kann jedoch die gesamte Lebensdauer der Kopplung im Laufe der Zeit verkürzen.

2. Joint Starrheit

Eines der definierenden Merkmale von PPR-Rohrleitungssystemen ist, dass Kopplungen an den Rohren verschmolzen sind und eine dauerhafte, nahtlose Verbindung bilden. Während diese Fusionstechnik eine hervorragende Versiegelung und mechanische Festigkeit bietet, schafft sie auch ein System, das nach der Installation völlig starr mit wenig Raum für Flexibilität oder Anpassung ist.

Wenn eine Änderung oder ein Austausch erforderlich ist, kann die fusionierte Verbindung nicht einfach nicht verschoben oder getrennt werden. Der betroffene Abschnitt muss ausgeschnitten werden und neue Armaturen und Rohrsegmente müssen an Ort und Stelle geschmückt werden. Dies kann Reparaturen oder Systemveränderungen zeitaufwändig und arbeitsintensiver als Systeme unter Verwendung mechanischer oder Gewindeverbindungen verursachen.

Darüber hinaus bedeutet die starre Natur des verschmolzenen Gelenks, dass eine Fehlausrichtung während der Installation schwer zu korrigieren ist, ohne erneut zu schneiden und wieder zu entsprechen. Im Gegensatz zu Systemen mit flexiblen Kupplungen oder Dichtungen besteht nur geringe Toleranz für Mess- oder Layout -Fehler.

3. UV -Empfindlichkeit

Ein weiterer Hauptnachteil von PPR -Kopplungen ist ihre Empfindlichkeit gegenüber ultraviolettem (UV) -Anstrahlung. Eine längere Sonneneinstrahlung kann das Material verschlechtern lassen, was zu einer Oberflächenrisse, Verfärbung, Sprödigkeit und eventuellem Versagen führt. Dies ist eine erhebliche Einschränkung für Außenanwendungen oder Installationen, die über längere Zeiträume natürlicher Licht ausgesetzt sind.

Um dies zu mildern, müssen PPR-Systeme im Innen- oder Untergrund installiert werden oder mit UV-resistenten Isolierung oder Beschichtungen geschützt werden. Wenn die UV-Exposition unvermeidlich ist, ist es häufig besser, alternative Materialien zu verwenden, die speziell für die Haltbarkeit im Freien entwickelt wurden, wie z. B. UV-stabilisierte Polyethylen oder bestimmte Metalle.

Diese Anforderung für zusätzlichen Schutz erhöht die Kosten und die Komplexität der PPR -Installationen im Freien, die die Attraktivität in offenen oder ungeschichteten Umgebungen verringern können.

4. Materialkosten

Im Vergleich zu einigen anderen üblichen Rohrleitungsmaterialien, insbesondere PVC oder CPVC, kann PPR hinsichtlich des anfänglichen Kaufpreises teurer sein. Während es bessere Wärme und chemische Resistenz als viele Kunststoffe bietet, sind die Rohstoffkosten für zufälliges Copolymer in Polypropylen typischerweise höher.

Diese Preisunterschiede sind bei kleinen Wohnprojekten möglicherweise nicht von Bedeutung, aber in groß angelegten Gewerbe- oder Industrieanlagen können sich die höheren Kosten für Ausstattung wie Kupplungen, Ellbogen und T-Shirts schnell summieren. Darüber hinaus repräsentiert Fusions-Schweißgeräte-obwohl sie relativ erschwinglich ist-zusätzliche Kosten, die bei Plastiksystemen für Push-Fit- oder Lösungsmittelscheiben möglicherweise nicht benötigt werden.

Infolgedessen können budgetbewusste Projekte oder vorübergehende Installationen sich für billigere Alternativen entscheiden, es sei denn, die spezifischen Vorteile von PPR rechtfertigen die Kosten.

5. Erfordert spezielle Werkzeuge für die Installation

Der Wärmefusionsprozess zur Installation von PPR -Kupplungen ist hinsichtlich Festigkeit und Versiegelung ein großer Vorteil. Es erfordert jedoch auch die Verwendung von speziellen Schweißgeräten, einschließlich einer Fusionsschweißmaschine, Heizplatten und Schneidwerkzeugen. Diese Werkzeuge müssen ordnungsgemäß verwendet und regelmäßig gewartet werden, um konsistente und zuverlässige Schweißnähte zu gewährleisten.

Im Gegensatz zu Systemen, die mit grundlegenden Handwerkzeugen zusammengestellt werden können, erfordern PPR -Systeme ein bestimmtes Maß an Schulung und Präzision. Eine unsachgemäße Verwendung der Fusionsausrüstung kann zu schwachen Gelenken führen, die für Lecks oder Fehler anfällig sind. Unerfahrene Installateure können das Gelenk überhitzen oder unterdrücken, was zu einer Verformung oder einer schlechten Bindung führt.

Diese Anforderung für spezielle Geräte und geschultes Personal kann in ländlichen oder abgelegenen Bereichen eine Einschränkung darstellen, in der der Zugang zu Werkzeugen oder qualifizierte Arbeitskräfte begrenzt ist. Es ergänzt auch die Startkosten für neue Auftragnehmer, die mit PPR arbeiten möchten.

6. Risiko einer Überhitzung während der Installation

Während des Fusionsschweißprozesses werden sowohl das Rohr als auch die Kopplung auf eine bestimmte Temperatur erhitzt, um eine molekulare Bindung zu ermöglichen. Wenn die Heizung nicht ordnungsgemäß zeitlich festgelegt ist, besteht die Gefahr, dass das Material eine Überhitzung überhitzt. Überhitzung kann dazu führen, dass der Innendurchmesser des Rohrs schrumpfen und Verstopfungen erzeugt, oder das Material verbrennt, was zu schwachen, spröden Gelenken führt.

In ähnlicher Weise führt das Unterkochen des Gelenks zu unzureichenden Bindung und potenziellen Lecks. Da der Prozess temperaturempfindlich ist, sind Konsistenz und Timing kritisch.

Diese Empfindlichkeit führt zu einem Fehlerrand, der in einigen anderen Verbindungssystemen nicht vorhanden ist. Richtige Schulungen und Erfahrung sind unerlässlich, um die Qualität der Verbindung zu vermeiden.

7. Begrenzte Kompatibilität mit anderen Materialien

Während PPR-Kopplungen für die Erstellung von PPR-to-PPR-Gelenken hervorragend sind, sind sie nicht von Natur aus mit anderen Rohrleitungsmaterialien wie Kupfer, verzinktem Stahl oder PVC kompatibel. Um ein PPR -System mit einem anderen Material zu verbinden, müssen spezielle Übergangsanpassungen wie Gewindekupplungen oder Adapterbeschläge verwendet werden.

Diese Übergangsanpassungen erfordern möglicherweise eine sorgfältige Installation und Versiegelung, um Lecks oder galvanische Korrosion beim Anschließen an Metallrohre zu vermeiden. Dies erhöht die Komplexität des Systemdesigns und begrenzt die Leichtigkeit, mit der PPR-Systeme in die vorhandene multimaterialische Infrastruktur integriert werden können.

Bei Projekten, die nach Nachrüsten oder teilweise Ersatz in älteren Systemen aus verschiedenen Materialien beinhalten, kann dieser Mangel an direkter Kompatibilität eine Herausforderung sein.

8. Spritzer bei Gefrierentemperaturen

Obwohl PPR in heißen Umgebungen gut abschneidet, wird es unter Gefrierbedingungen spröde. Wenn das Wasser in den Rohren gefriert, kann es sich ausdehnen und zu Rissen oder Ruturen der Kupplung oder Rohre führen. Dies gilt zwar für viele Kunststoffmaterialien, aber die mangelnde Flexibilität von PPR bei niedrigen Temperaturen erhöht das Risiko.

Für Installationen in kalten Klimazonen sind eine angemessene Isolierung und ein Gefrierschutz erforderlich, um solche Schäden zu verhindern. Wenn das System nicht ordnungsgemäß winterlich ist, kann selbst ein einziger Einfriervorfall zu schwerwiegenden Ausfällen führen.

Trotz der vielen Vorteile von PPR -Kupplungen - wie Stärke, Haltbarkeit und chemischer Resistenz - ist es wichtig, um ihre Grenzen zu erkennen. Probleme wie Temperaturempfindlichkeit, UV -Abbau, Steifigkeit und die Notwendigkeit von speziellen Tools sollten bei der Auswahl von PPR für ein bestimmtes Projekt sorgfältig berücksichtigt werden. Das Verständnis dieser Nachteile ermöglicht es Designern und Installateuren, angemessen zu planen, bei Bedarf Schutzmaßnahmen anzuwenden und eine Fehlanwendung zu vermeiden.

Anwendungen von PPR -Kupplungen

PPR -Kopplungen haben sich als zuverlässige, langlebige und effiziente Wahl für eine Vielzahl von Rohrleitungssystemen etabliert. Dank ihrer Stärke, ihres chemischen Widerstands und ihrer langen Lebensdauer werden sie in verschiedenen Sektoren wie Sanitäranlagen, industrieller Verarbeitung, HLK -Netzwerken und landwirtschaftlicher Bewässerung verwendet. In diesem Abschnitt werden die verschiedenen realen Anwendungen untersucht, in denen PPR-Kopplungen häufig verwendet werden, und erklärt, warum sie in jedem Kontext bevorzugt werden.

Sanitärsysteme

Eine der häufigsten Anwendungen von PPR -Kopplungen ist in Wohn- und Gewerbeanlagen. Diese Systeme stützen sich stark auf starke und leckere Verbindungen, um den konsistenten und hygienischen Wasserfluss zu gewährleisten. PPR -Kopplungen bieten bei ordnungsgemäßen Fusionen an Rohren dauerhafte Verbindungen, die die Möglichkeit von Lecks im Laufe der Zeit beseitigen.

In Wohngebäuden werden PPR -Kupplungen häufig verwendet, um heißes und kaltes Wasser auf Badezimmer, Küchen und Wäschebereiche zu verteilen. Ihr Widerstand gegen Korrosion und limeskale Aufbau macht sie ideal, um lang anhaltende, wartungsfreie Sanitärnetzwerke sicherzustellen. In gewerblichen Gebäuden wie Hotels, Schulen, Krankenhäusern und Bürokomplexen unterstützen sie höhere Lasten und kontinuierliche Verwendung, ohne die Leistung zu beeinträchtigen.

Die hygienischen Eigenschaften von PPR machen es zu einem bevorzugten Material für Trinkwassersysteme. Es laugt keine schädlichen Substanzen in das Wasser und widersteht dem Bakterienwachstum innerhalb der Rohrleitungen. Dies stellt sicher, dass das durch PPR -System transportierte Wasser für den menschlichen Verbrauch weiterhin sicher ist.

Wasserversorgung

Neben der Innenausstattung spielen PPR -Kopplungen eine wichtige Rolle in kommunalen und privaten Wasserversorgungssystemen. Sie werden häufig verwendet, um Wasserverteilungsnetzwerke zu bauen, die Hauptversorgungsleitungen mit einzelnen Gebäuden und Wohnkomplexen verbinden. Da diese Systeme häufig unter variablen Druck- und Temperaturbedingungen arbeiten, sind die Festigkeit und Flexibilität von PPR -Materialien besonders wertvoll.

Unabhängig davon, ob in ländlichen Wasserversorgungsschemata oder in der städtischen Infrastruktur, PPR -Kopplungen mit Vertrauen eingebaut werden können. Ihr Widerstand gegen Korrosion, niedrige thermische Leitfähigkeit und glatte innere Oberflächen tragen dazu bei, die konsistenten Druck- und Durchflussraten selbst über große Entfernungen aufrechtzuerhalten. Darüber hinaus sind PPR -Systeme nicht von Bodensäure beeinflusst, was eine Herausforderung für Metallrohre sein kann.

Viele Wasserversorgungsunternehmen bevorzugen jetzt PPR gegenüber herkömmlichen Materialien für neue Installationen aufgrund der einfachen Installation, der langfristigen Zuverlässigkeit und der geringeren Wartungskosten.

Industrielle Rohrleitungen

Im Industriesektor sind Rohrleitungssysteme einer Vielzahl von Chemikalien, hohen Temperaturen und Druckschwankungen ausgesetzt. PPR-Kopplungen eignen sich besonders gut für Anwendungen, die aggressive Flüssigkeiten wie Säuren, Alkalien oder chemisch behandeltes Wasser beinhalten.

Industrieanlagen wie Lebensmittel- und Getränkefabriken, Chemieanlagen, pharmazeutische Herstellung und Stromerzeugungsstandorte erfordern hoch zuverlässige Rohrleitungssysteme. Die Resistenz der PPR gegen chemische Korrosion und deren nicht reaktive Innenoberfläche tragen zur Aufrechterhaltung der Produktreinheit und des Systems zur Zuverlässigkeit bei. Da PPR-Kupplungen nicht von den meisten industriellen Reinigungsmitteln betroffen sind, sind sie ideal für die Verwendung in CIP-Systemen (Clean-in-Place) in Verarbeitungsanlagen.

Darüber hinaus stellt die Fähigkeit von PPR, die strukturelle Integrität unter Druck und Wärme aufrechtzuerhalten, sicher, dass diese Kupplungen zum Transport von industriellem Prozess Wasser, Kühlwasser und sogar bestimmte Gase verwendet werden können.

Der leichte Charakter von PPR -Systemen verringert auch die strukturelle Belastung der Industrieanlagen und vereinfacht die Installation, selbst in komplexen Layouts, die mehrere Höhen- und Verzweigungspunkte umfassen.

HLK -Systeme

Heizungs-, Belüftungs- und Klimaanlagen (HLK -Systeme) erfordern Rohrleitungsmaterialien, die konstante Temperaturänderungen und Druck ohne Schwächung oder Undichenden tolerieren können. PPR -Kopplungen erfüllen diese Anforderungen effektiv und werden inzwischen in modernen HLK -Systemen häufig eingesetzt, insbesondere für gekühltes Wasser und heißes Wasserkreislauf.

In gekühlten Wassersystemen reduziert die niedrige thermische Leitfähigkeit von PPR die Energieverluste und minimiert das Risiko einer Kondensation auf Rohrflächen. Bei Heißwasserschleifen kann PPR die anhaltende Temperaturexposition ausführen, ohne dass sie im Gegensatz zu einigen anderen Kunststoffmaterialien ausgesagt, verzerrt oder Lecks entwickelt.

Darüber hinaus trägt der stille Betrieb von PPR -Rohrsystemen zu ihrer Anziehungskraft in HLK -Anwendungen bei. Sie übertragen weder Vibrationen noch Rauschen durch das System, was ein häufiges Problem bei Metallrohrleitungen darstellt. Dies ist besonders wertvoll in Gebäuden wie Krankenhäusern, Hotels und Büroräumen, in denen Lärmreduzierung wichtig ist.

Die einfache Integration von PPR-Kopplungen in HLK-Layouts durch Fusionsschweißen ermöglicht saubere und räumliche Installationen, insbesondere in Deckenhohlräumen oder mechanischen Servicerälen.

Bewässerungssysteme

Landwirtschaft und Landschaftsgestaltung hängen stark von zuverlässigen Bewässerungssystemen ab, um Wasser an Pflanzen und grüne Räume zu liefern. PPR -Kupplungen haben bei der Bewässerung an Popularität gewonnen, da sie in Umgebungen im Freien zuverlässige Leistung bieten, in denen die Bedingungen stark variieren können.

PPR -Systeme werden verwendet, um sowohl Tropf- als auch Sprinkler -Bewässerungsnetzwerke aufzubauen und Wasser effizient an Felder, Gärten und Golfplätze zu liefern. Die von PPR-Kopplungen gebildeten robusten Fusions-geschweißten Fugen stellen sicher, dass diese Systeme mit schwankenden Wasserdrücken umgehen können und sind aufgrund von Bodenbewegungen oder Wasserhammereffekten weniger anfällig für Bruch.

Da PPR gegen die meisten Düngemittel und Pestizide resistent ist, kann es ohne Abbau behandeltes Wasser sicher transportieren. Es muss jedoch darauf geachtet werden, die Rohre und Ausstattung vor UV -Exposition durch Begräbnis, Abschirmung oder Isolierung zu schützen.

Zusätzlich zur Erntebewässerung werden PPR -Kopplungen auch in Treibhausumgebungen verwendet, in denen die Temperatur- und Feuchtigkeitskontrolle unerlässlich sind. Ihr Widerstand gegen Korrosion und Maßstab sorgt für einen ununterbrochenen Wasserfluss für empfindliche Gartenbauanwendungen.

Druckluftsysteme

Während weniger häufig diskutiert werden, werden PPR -Kopplungen auch in Druckluftverteilungssystemen verwendet. Diese Systeme erfordern Rohrleitungsmaterialien, die hohe interne Drücke bewältigen können und gleichzeitig luftdichte Dichtungen erhalten. PPR-Kupplungen mit Fusions-geschweißten erfüllen diese Kriterien und sind besonders nützlich für Industrieworkshops und Produktionsstätten mit kleinem bis mittlerem Medium.

Die chemische Stabilität von PPR stellt sicher, dass sie sich nicht verschlechtert, wenn sie der in vielen pneumatischen Systemen gefundenen ölbeladenen Luft ausgesetzt ist. Die glatte Innenfläche hilft bei der Aufrechterhaltung des Luftstroms und minimiert den Druckverlust, was für die Leistung von pneumatischen Werkzeugen und Maschinen von entscheidender Bedeutung ist.

Im Vergleich zu Metallrohren sind PPR -Systeme leichter und leiser und leichter zu ändern oder zu erweitern, wenn die Bedürfnisse der Einrichtung wachsen.

Brandschutzsysteme

In spezifischen kommerziellen Anwendungen mit niedrigem Hazard können PPR-Kopplungen auch in Brandschutzsystemen wie Sprinklerrohrnetzwerken verwendet werden. Obwohl sie nicht für Hochtemperatur-Brandszenarien wie Metallsysteme geeignet sind, können in einigen Wohn- oder Büroumgebungen mit temperaturgesteuerten Sprinklerköpfen speziell bewertete PPR-Systeme verwendet werden.

Diese Anwendungen müssen strenge Richtlinien befolgen und werden häufig durch lokale Bauvorschriften reguliert. Die Korrosionsbeständigkeit und die einfache Installation von PPR machen jedoch in einigen speziellen Fällen zu einer praktikablen Alternative.

Marine und Schiffbau

PPR -Kopplungen finden eine Nische in Marine- und Schiffbauanwendungen, in denen die Resistenz gegen Salzwasserkorrosion von entscheidender Bedeutung ist. Im Gegensatz zu Metallrohren, die sich in Meeresumgebungen schnell verschlechtern können, behält PPR seine Integrität bei und erfordert keine ständige Wartung.

Auf Schiffen, Yachten und Offshore -Plattformen werden PPR -Kopplungen je nach den regulatorischen Standards und Temperaturanforderungen für Trinkwassersysteme, Abwassermanagement und sogar einige Kraftstofftransportleitungen verwendet. Ihre leichte Natur trägt auch zur Kraftstoffeffizienz und zu einer einfacheren Installation in engen oder erhöhten Räumen bei.

Die Vielseitigkeit von PPR -Kupplungen ermöglicht es ihnen, in einer unglaublich breiten Palette von Systemen eingesetzt zu werden - von der heimischen Sanitär- und kommunalen Wasserversorgung bis hin zu komplexen industriellen Installationen und HLK -Netzwerken. Ihre physikalischen und chemischen Eigenschaften machen sie für Anwendungen mit Wärme, Druck, Chemikalien und längerem Gebrauch geeignet. Ob unterirdisch, innerhalb von Wänden, in Industriemaschinen oder auf landwirtschaftlichen Bereichen, PPR -Kupplungen bieten eine dauerhafte, zuverlässige und effiziente Lösung.

So installieren Sie PPR -Kopplungen

Die ordnungsgemäße Installation von PPR-Kopplungen ist wichtig, um ein dauerhaftes, leckfreies Rohrleitungssystem zu gewährleisten. Im Gegensatz zu Gewinde- oder Push-Fit-Systemen erfordern PPR-Kopplungen Wärmefusionsschweißen, ein Prozess, der das Rohr verbindet und auf molekularer Ebene anpasst. Im Folgenden finden Sie eine detaillierte Aufschlüsselung des Installationsprozesses von den Tools, die zur Sicherheitsrichtlinien erforderlich sind.

Werkzeuge und Materialien benötigt

Sammeln Sie vor dem Start alle notwendigen Werkzeuge und Materialien:

PPR -Rohre und -kupplungen (gerade, Ellbogen, T -Shirt usw.)

Rohrschneider oder PPR -Rohrschere

Entfriedungswerkzeug (optional, aber empfohlen)

Messband und Marker messen

Fusionsschweißmaschine (Sockelfusionstyp)

Fusion Heizköpfe (angepasst an Rohrgrößen)

Sicherheitshandschuhe und Schutzbrillen

Tuch oder Wischtisch (zum Reinigen von Rohrenden)

Diese Werkzeuge gewährleisten saubere Schnitte, genaue Ausrichtung und eine ordnungsgemäße Fusionsbindung.

Schritt-für-Schritt-Installationshandbuch

1. messen und schneiden Sie das Rohr

Verwenden Sie ein Messband, um die korrekte Länge des benötigten Rohrs zu bestimmen.

Markieren Sie das Rohr und verwenden Sie einen Rohrschneider oder eine Schere, um einen sauberen, geraden Schnitt zu machen. Vermeiden Sie gezackte oder abgewinkelte Schnitte.

Der Schnitt sollte senkrecht zur Rohrachse sein, um während der Fusion den vollen Kontakt zu gewährleisten.

2. Reinigen Sie das Rohr und die Kupplung

Wischen Sie die äußere Oberfläche des Rohrs und die innere Oberfläche der Kupplung mit einem trockenen Tuch ab.

Stellen Sie sicher, dass beide Oberflächen frei von Staub, Öl oder Feuchtigkeit sind, was die Fusionsbindung schwächen kann.

3. Richten Sie die Schweißmaschine ein

Stecken Sie die Fusionsschweißmaschine ein und lassen Sie sie auf die empfohlene Arbeitstemperatur (normalerweise um 260 ° C oder 500 ° F) erwärmen.

Befestigen Sie die entsprechenden Heizstimmungen (Heizhülsen) für die verwendeten Rohr- und Anpassungsgrößen.

4. Tiefe markieren

Zeichnen Sie eine Markierung, um eine Linie auf das Rohr zu zeichnen, um anzuzeigen, wie tief sie in die Kupplung eingeführt werden sollte.

Dies gewährleistet eine genaue und vollständige Insertion, ohne das Gelenk zu übertreffen oder falsch ausgerichtet zu werden.

5. Das Rohr und die Kupplung erhitzen

Sobald die Maschine die gewünschte Temperatur erreicht hat, setzen Sie gleichzeitig das Rohr und die Kopplung in ihre jeweiligen Heizstirme ein.

Verdrehen oder zwingen Sie die Teile nicht; Setzen Sie reibungslos und gleichmäßig ein.

Walten Sie die Teile in den Heizstimmungen für die angegebene Zeit des Herstellers, typischerweise 5–8 Sekunden für kleine Durchmesser und länger für größere Größen.

6. Schließen Sie sich dem Rohr und der Kupplung an

Entfernen Sie schnell beide Teile aus den Heizstimmungen.

Schieben Sie das Rohr sofort in die Kupplung entlang einer geraden Achse, bis es die Tiefenmarke erreicht.

Drehen oder drehen Sie die Teile während des Insertion nicht oder drehen Sie sie nicht. Halten Sie sie einige Sekunden lang fest zusammen, um eine Fusion zu ermöglichen.

7. Kühlen Sie den Gelenk ab

Lassen Sie das Gelenk für etwa 30 bis 60 Sekunden natürlich abkühlen.

Vermeiden Sie es, Stress anzuwenden oder das Gelenk während dieser Zeit zu bewegen.

Verwenden Sie keine Wasser- oder Kühlsprays, da eine schnelle Abkühlung die Bindung schwächen kann.

Sicherheitsvorkehrungen

Bei der Installation von PPR -Kupplungen sollte die Sicherheit niemals übersehen werden. Folgen Sie folgenden Vorsichtsmaßnahmen:

Tragen Sie Schutzhandschuhe, um Verbrennungen von der erhitzten Fusionsmaschine zu vermeiden.

Verwenden Sie Sicherheitsbrillen, um Ihre Augen vor Abläufen zu schützen, während Sie Rohre schneiden oder ausrichten.

Betätigen Sie die Fusionsmaschine auf einer stabilen, wärmefesten Oberfläche, um Unfälle zu verhindern.

Halten Sie die Maschine außerhalb der Reichweite von Kindern oder ungeschulterem Personal.

Gewährleisten Sie eine gute Belüftung, wenn Sie in einem engen Raum arbeiten.

Lassen Sie die Fusionsmaschine vollständig abkühlen, bevor Sie sie nach der Arbeit aufbewahren.

Zusätzliche Installations -Tipps

Üben Sie vor Ihrer ersten wirklichen Installation auf Ersatzrohrabschnitten, um ein Gefühl für das Erhitzen und die Beitritt zu bekommen.

Befolgen Sie immer die Richtlinien des Herstellers für Heizungs- und Verbindungszeiten, da sie nach Produkt geringfügig variieren können.

Wenn während der Fusion ein Fehler gemacht wird, schneiden Sie das Gelenk ab und beginnen Sie von vorne. Versuchen Sie niemals, eine teilweise verschmolzene Kupplung wiederzuverwenden.

Verwenden Sie in regelmäßigen Abständen Stützklammern entlang des Rohrs, um das Absetzen oder eine Bewegung zu verhindern.

Installieren Sie keine PPR -Kopplungen in direktem Sonnenlicht, es sei denn, die UV -Exposition kann das Material im Laufe der Zeit abbauen.

Häufige Fehler zu vermeiden

Überhitzung des Rohrs oder Kopplung, das die Enden verformen und den Fluss blockieren kann.

Unterhitzung, was zu schlechten Bindung und zukünftigen Lecks führt.

Fehlausrichtung während der Fusion, die das Gelenk belasten und zu Rissen führen kann.

Berühren Sie die erhitzte Oberfläche mit Ihren Händen oder schmutzigen Werkzeugen, die die Schweißnaht verunreinigen.

Endinspektion

Nachdem alle Kopplungen installiert wurden und das System abgekühlt ist:

Überprüfen Sie jede Verbindung visuell, um eine ordnungsgemäße Ausrichtung und keine sichtbaren Lücken sicherzustellen.

Druck des Systems (normalerweise mit Wasser oder Luft), um die leckfreie Leistung zu überprüfen.

Wenn Lecks oder schwache Verbindungen erkannt werden, schneiden Sie den betroffenen Abschnitt aus und ersetzen Sie es.

Die Installation von PPR -Kopplungen erfordert Präzision, Geduld und die richtigen Werkzeuge. Wenn diese Gelenke korrekt gemacht werden, bilden sie eine unglaublich starke und lecksichere Siegel, die Jahrzehnte dauert. Wenn Sie den obigen Schritt-für-Schritt-Prozess zusammen mit den richtigen Sicherheits- und Inspektionspraktiken verfolgen, können Sie sicherstellen, dass Ihr Rohrleitungssystem nach hohen Standards erstellt wird.

PPR -Kopplungen sind wesentliche Komponenten in modernen Rohrleitungssystemen und bieten eine starke, leckere und langlebige Lösung zum Anschließen von PPR-Rohren. Ihre weit verbreitete Verwendung in der Sanitär-, Wasserversorgung, HLK-, Industrie- und landwirtschaftlichen Anwendungen wird durch ihren Widerstand gegen Korrosion, Chemikalien und hohe Temperaturen sowie ihre lange Lebensdauer und ihre Umweltsicherheit angetrieben. Die ordnungsgemäße Installation mit Wärmefusion sorgt für eine Bindung auf molekularer Ebene, die das Risiko eines Austritts beseitigt, während sorgfältige Vorbereitung, korrekte Werkzeuge und Aufmerksamkeit für die Sicherheit erforderlich sind. Trotz geringfügiger Nachteile wie UV -Empfindlichkeit und gemeinsamer Starrheit bieten PPR -Kopplungen bei korrekter Installation eine unerreichte Zuverlässigkeit und Effizienz. Regelmäßige Inspektion, ordnungsgemäße Ausrichtung und Einhaltung der Best Practices verbessern die Systemleistung und die Lebensdauer weiter. Da die Nachfrage nach nachhaltigen und wartungsfreien Rohrlösungen wächst, entwickelt sich die PPR-Kopplungstechnologie weiterentwickelt und verspricht eine noch bessere Nutzung und breitere Anwendungen in den Branchen.

简体中文

简体中文