PPR -Kappen Es sind wesentliche Komponenten in modernen Sanitärsystemen, die häufig verwendet werden, um die Enden von PPR -Rohren in heißen und kalten Wasseranlagen abzudichten. Einer der wichtigsten Vorteile von PPR -Sanitärmaterialien ist die Fähigkeit, hohen Temperaturen standzuhalten, wodurch sie für eine Vielzahl von Wohn-, Gewerbe- und Industrieanwendungen geeignet sind. Dieser Artikel enthält eine detaillierte Punkt-für-Punkt-Analyse, ob PPR-Kappen gegen hohe Temperaturen resistent sind und die Wissenschaft, Leistung, Standards und praktische Überlegungen hinter ihrer thermischen Haltbarkeit untersucht.

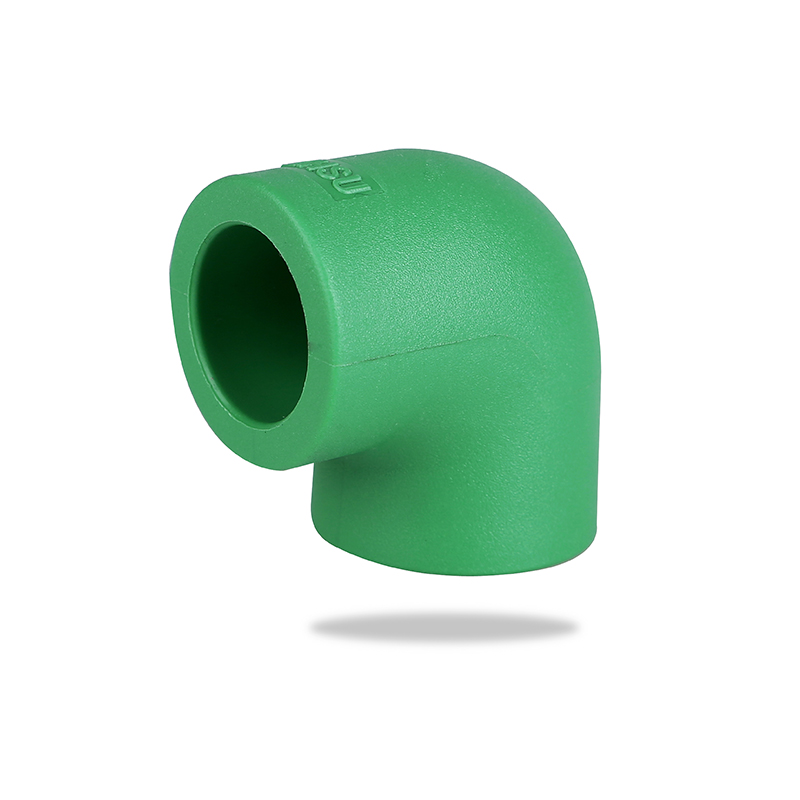

1. Was ist eine PPR -Kappe?

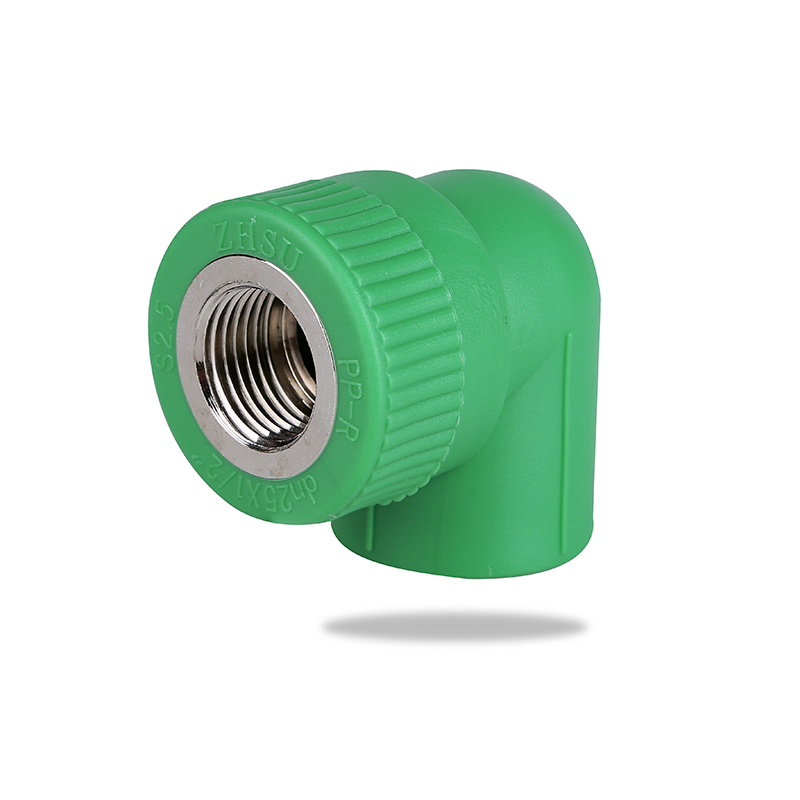

Eine PPR -Kappe ist eine Art von Endverschlussanpassung aus dem zufälligen Copolymer aus Polypropylen. Es ist so konzipiert, dass es dauerhaft fusioniert (mit Wärmeschweißen) auf das Ende eines PPR -Rohrs zum Abdichten ist. PPR -Kappen sind in verschiedenen Größen und Druckstufen erhältlich und werden üblicherweise in Wasserversorgungssystemen, Heizsystemen und Solarwasserheizungsanlagen verwendet. Ihre nahtlose Verschmelzung mit PPR-Rohren sorgt dafür, dass leckere, langlebige Verbindungen.

2. Zusammensetzung von PPR -Material

PPR ist ein thermoplastisches Polymer aus Propylenmonomeren mit einer zufälligen Anordnung von Ethyleneinheiten. Diese molekulare Struktur ergibt PPR eine ausgezeichnete mechanische Festigkeit, chemische Resistenz und entscheidend einen hohen thermischen Widerstand im Vergleich zu anderen Kunststoffrohrmaterialien wie PVC oder HDPE. Die zufällige Copolymerisation verbessert die Flexibilität und langfristige Stabilität unter Wärme und Druck.

3. Maximale Betriebstemperatur von PPR -Kappen

PPR -Kappen können in der Regel kontinuierliche Betriebstemperaturen von bis zu 70 ° C (158 ° F) standhalten. Dies macht sie ideal für Heißwassersysteme, einschließlich der häuslichen Wasserversorgung und Strahlungsbodenheizung. Die kurzfristige Exposition gegenüber höheren Temperaturen-UP bis 95 ° C (203 ° F)-ist auch ohne Verformung oder Ausfall möglich, insbesondere unter Bedingungen mit niedrigem Druck.

Diese Hochtemperaturtoleranz ist einer der Hauptgründe, warum PPR-Systeme in der modernen Installation gegenüber herkömmlichen Materialien wie Kupfer oder PVC bevorzugt werden.

4. Langzeitthermische Stabilität

PPR -Kappen behalten ihre strukturelle Integrität im Laufe der Zeit, selbst unter ständigem Heißwasser ausgesetzt. Nach internationalen Standards (wie ISO 15874 und DIN 8077/8078) werden PPR-Komponenten 1.000 Stunden bei 110 ° C getestet, um die langfristige Leistung zu simulieren. PPR -Kappen und Rohre sind für bis zu 50 Jahre unter normalen Betriebsbedingungen (70 ° C bei 10 bar Druck) ausgelegt, was eine außergewöhnliche thermische Haltbarkeit aufweist.

5. Leistung unter Druck und Wärme

Bei Temperaturwiderstand geht es nicht nur um Wärme, sondern auch darum, wie das Material unter kombinierter Wärme und Druck funktioniert. PPR -Kappen werden für verschiedene Druckklassen (z. B. PN10, PN16, PN20) bewertet, die auf ihre Fähigkeit hinweisen, den Innendruck bei erhöhten Temperaturen zu bewältigen. Zum Beispiel:

Bei 20 ° C: PN20 PPR -Kappe kann 20 bar Druck bewältigen

Bei 70 ° C: Die gleiche Kappe kann 10 bar verarbeiten

Bei 95 ° C: Die Druckkapazität fällt auf etwa 6 bar ab

Diese allmähliche Reduzierung der Druckbewertung mit zunehmender Temperatur ist normal und in das Systemdesign berücksichtigt.

6. Vergleich mit anderen Kunststoffmaterialien

Im Vergleich zu anderen häufigen Installationsstoffen weist PPR überlegene Wärmebeständigkeit auf:

PVC (Polyvinylchlorid): weich bei etwa 60 ° C - nicht für heißes Wasser geeignet

HDPE (Polyethylen mit hoher Dichte): MAX-Betriebstemperatur ~ 60 ° C

PEX (vernetztes Polyethylen): Griffe bis zu 95 ° C, erfordert jedoch spezielle Ausstattung

PPR: führt zuverlässig bei 70–95 ° C mit verschmolzenen Fugen ab

Dies macht PPR-Kappen besser für Hochtemperaturanwendungen als PVC- oder HDPE-Kappen geeignet.

7. Wärmefusionsverbindung verbessert den Wärmewiderstand

Einer der größten Vorteile von PPR -Kappen ist, dass sie mit Wärmefusion (Sockelschweißen) mit Rohren verbunden sind. Dies erzeugt eine nahtlose, monolithische Verbindung, die so stark ist wie die Pfeife selbst. Im Gegensatz zu mechanischen Ausstattungen (Schrauben oder Gummisiegel) verschlüsseln oder leckt die Fusionsfugen nicht unter thermischer Expansion und Kontraktion, was selbst bei häufigen Temperaturänderungen die langfristige Zuverlässigkeit gewährleistet.

8. Widerstand gegen thermische Expansion und Kontraktion

PPR hat im Vergleich zu anderen Kunststoffen einen relativ niedrigen Wärmeausdehnungskoeffizienten. Dies bedeutet, dass PPR -Kappen und Rohre beim Erhitzen oder Abkühlen weniger expandieren und sich verziehen, wodurch die Belastung des Systems verringert wird. Die ordnungsgemäße Installation mit Expansionsschleifen oder unterstützt das Risiko von Schäden aufgrund von Temperaturschwankungen weiter.

9. Feuer- und Flammenwiderstand

Während PPR ein Plastik ist und unter extremer Hitze (Schmelzpunkt um 160 ° C) schmilzt, ist es selbsterklärend und unterstützt keine Verbrennung. Es hat eine hohe Zündtemperatur und spricht beim Verbrennen geringe Rauch und Toxizität aus, wodurch in vielen Ländern die Sicherheitsstandards der Brande erfüllt werden. PPR -Kappen sind jedoch nicht für die Verwendung in Feuersprinklersystemen ausgelegt oder offenen Flammen ausgesetzt.

10. Geeignet für Sonnenwasserheizsysteme

PPR -Kappen werden üblicherweise bei Anlagen mit Sonnenwasserheizung verwendet, bei denen die Wassertemperaturen regelmäßig 70–90 ° C erreichen können. Ihre Fähigkeit, eine verlängerte Exposition gegenüber heißem Wasser zu ertragen, ohne sich zu verschlechtern, macht sie zu einer zuverlässigen Wahl für solche Anwendungen für erneuerbare Energien.

11. Einschränkungen bei extrem hohen Temperaturen

Obwohl PPR-Kappen sehr hitzebeständig sind, sind sie nicht für Dampfsysteme oder überwältigtes Wasser geeignet. Die Exposition gegenüber Temperaturen über 100 ° C (z. B. kochendes Wasser oder Dampf) kann zu Verformungen, Enthärtung oder Gelenkversagen führen. Für solche Anwendungen wird Metallrohr (wie Kupfer oder Edelstahl) empfohlen.

12. Farbe und UV -Widerstand

Die meisten PPR -Kappen sind weiß, grau oder grün. Während das Grundmaterial unter Wärme stabil ist, ist PPR nicht uvresistent. Eine längere Exposition gegenüber direktem Sonnenlicht kann dazu führen, dass sich das Material verschlechtert, spröde wird und die Kraft verliert - selbst bei normalen Temperaturen. Daher dürfen PPR -Kappen nicht im Außen-, unbekannten Installationen verwendet werden, es sei denn, durch Isolierung oder Leitung geschützt.

13. Chemische Resistenz bei hohen Temperaturen

PPR -Kappen haben selbst bei erhöhten Temperaturen eine hervorragende Resistenz gegen Säuren, Alkalien und Salze. Dies macht sie ideal für die Verwendung in Industrie- oder Gewerbegebäuden, in denen die Wasserqualität variieren kann. Sie sollten jedoch nicht starke Oxidationsmittel oder Kohlenwasserstoffe bei hoher Hitze ausgesetzt sein.

14. Best Practices für Hochzeitsanwendungen Installation

Um maximale thermische Leistung zu gewährleisten:

Verwenden Sie die richtigen Wärmefusionswerkzeuge mit kalibrierter Temperatur (typischerweise 260 ° C).

Reinigen und schneiden Sie die Rohre vor dem Beitritt quadratisch

Setzen Sie das Rohr innerhalb von 5 bis 8 Sekunden nach dem Erhitzen vollständig in die Kappe ein

Ermöglichen Sie eine ausreichende Kühlzeit (nicht weniger als 1–2 Stunden), bevor

Eine unsachgemäße Installation kann die Fähigkeit des Gelenks beeinträchtigen, hohen Temperaturen standzuhalten.

15. Standards und Zertifizierungen

PPR -Kappen müssen internationale Qualitäts- und Sicherheitsstandards erfüllen, um die thermische Zuverlässigkeit sicherzustellen:

ISO 15874: Gibt die Anforderungen für PPR -Rohrleitungssysteme an

DIN 8077/8078: Deutsche Standards für thermoplastische Rohre und Ausstattung

GB/T 18742: Chinesischer Nationalstandard für PPR -Rohre und -ausstattung

WRAS (UK) und NSF (USA): Zertifizierungen für Trinkwassersicherheit

Diese Standards umfassen strenge Tests auf langfristige hydrostatische Festigkeit bei hohen Temperaturen.

16. reale Anwendungen beweisen Wärmewiderstand beweisen

PPR -Kappen werden häufig verwendet in:

Heißwassersysteme in Wohngebieten

Hotel- und Krankenhauslagen

Unterbodenheiznetzwerke

Gewächshausbewässerung (mit warmem Wasser)

Kühllinien für industrielle Prozesse

Ihre konsequente Leistung in diesen Hochtemperaturumgebungen bestätigt ihre thermische Zuverlässigkeit.

17. Wartung und Lebensdauer

PPR -Kappen erfordern keine Wartung und sind praktisch immun gegen Korrosion, Skalierung oder Elektrolyse - Kommonprobleme mit Metallbeschlägen. Ihre Lebensdauer übersteigt unter normalen Warmwasserbedingungen 50 Jahre und macht sie zu einer kostengünstigen, langfristigen Lösung.

18. Kosteneffizienz für die Verwendung von Hochtätigen

Im Vergleich zu Metallalternativen sind PPR -Kappen leicht, einfach zu installieren und erheblich billiger. Ihr thermischer Widerstand in Kombination mit niedrigen Arbeitskosten macht sie zu einer wirtschaftlichen Wahl für Water -Versiegelungsanwendungen.

19. Umwelt- und Gesundheitssicherheit

PPR ist ungiftig, geruchlos und sicher für Trinkwassersysteme. Selbst bei hohen Temperaturen lauert es keine schädlichen Substanzen und ist recycelbar, was es zu einer umweltfreundlichen Option macht.

PPR-Kappen sind stark resistent gegen hohe Temperaturen, die bei 70 ° C kontinuierlich kontinuierlich und eine kurzfristige Exposition von bis zu 95 ° C standhalten können. Ihre molekulare Struktur, Fusionsfugen, Druckbewertungen und Einhaltung internationaler Standards machen sie zu einer der zuverlässigsten Plastik -Endkappen für Warmwassersysteme. Obwohl sie nicht für die UV -Exposition von Dampf oder Außenverwaltung geeignet sind, übertreffen sie viele andere Kunststoffmaterialien in thermischer Stabilität und Haltbarkeit. Für Wohn-, Gewerbe- und Industrieleitungen, bei denen Wärmefestigkeit kritisch ist, sind PPR-Kappen eine sichere, effiziente und lang anhaltende Wahl.

简体中文

简体中文