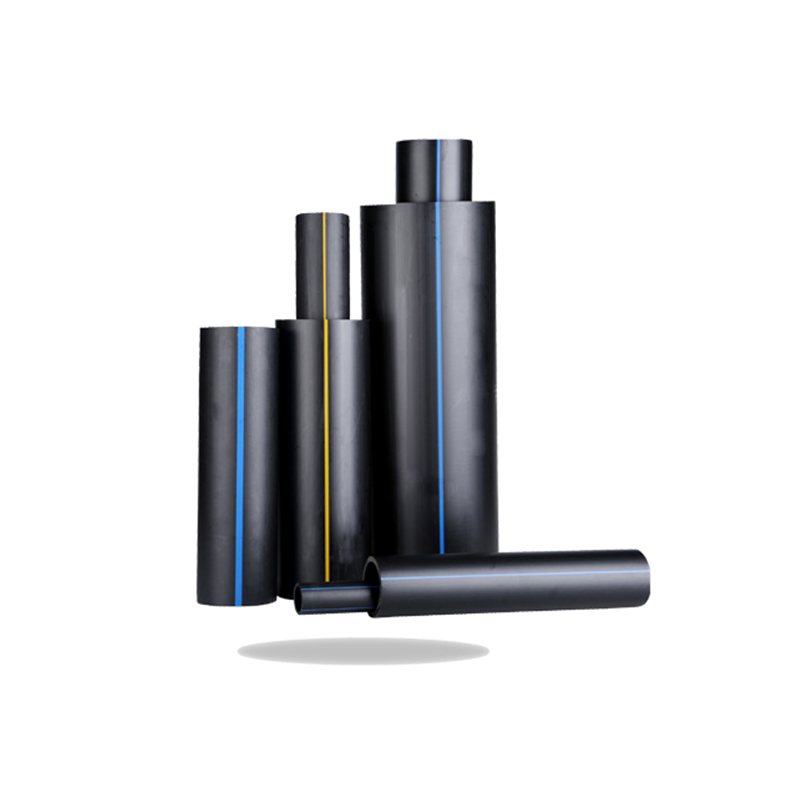

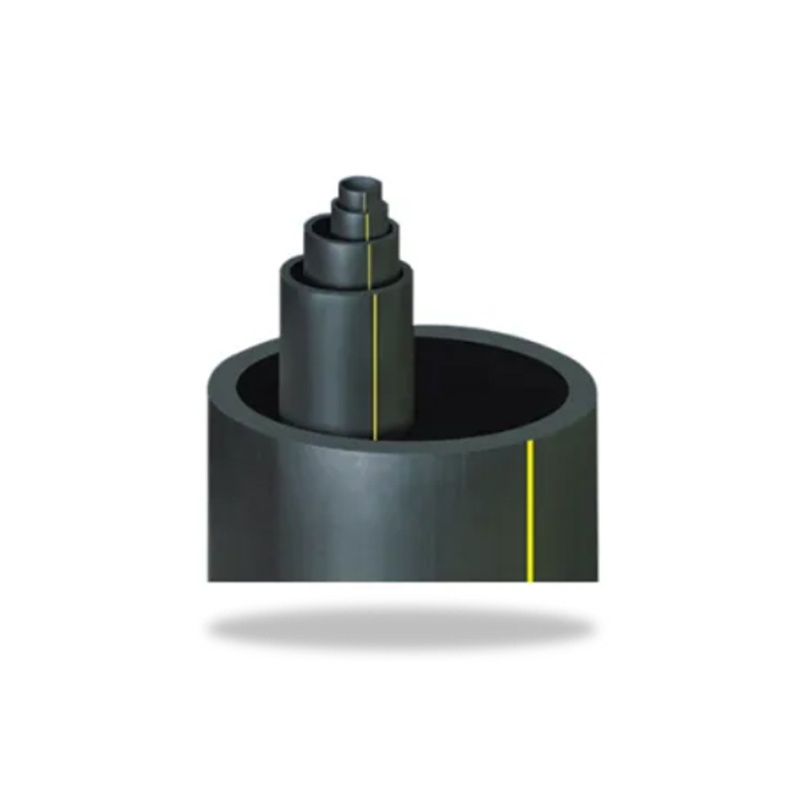

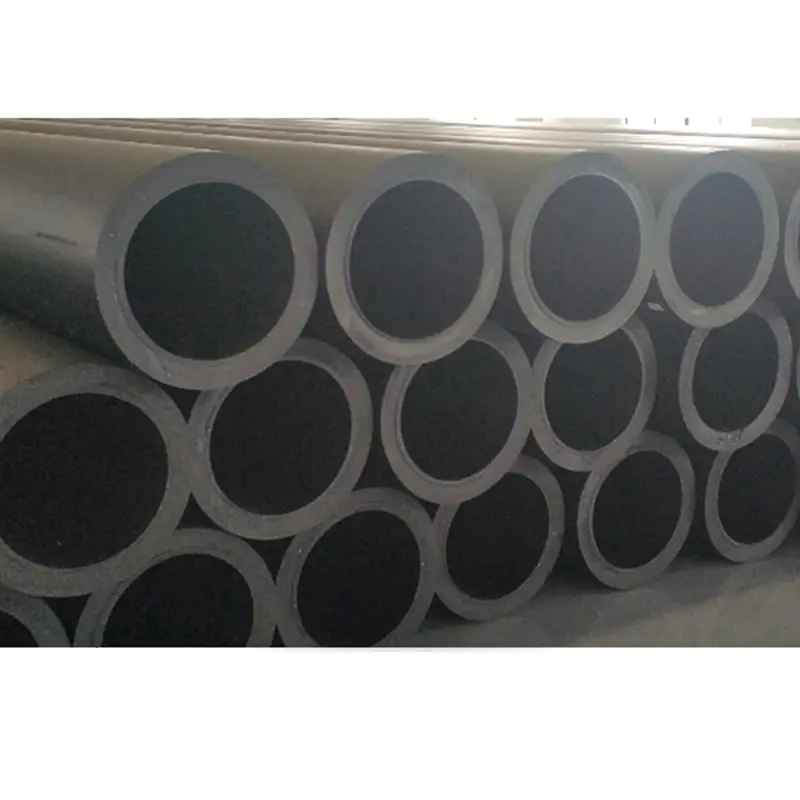

In Marine Engineering oder Chemical Industry, HDPE -Rohr wird aufgrund seiner hervorragenden Korrosionsbeständigkeit und chemischen Stabilität häufig verwendet. Seine Fähigkeit, starke Säuren, starker Alkalien oder anderen korrosiven Medien zu widerstehen, hängt jedoch von Faktoren wie spezifischen Anwendungsbedingungen, Medientyp und Konzentration ab. Das Folgende ist eine detaillierte Analyse:

Chemische Stabilität von HDPE -Rohr

HDPE ist ein nicht-polares Polymer mit hoher chemischer Trägheit. Seine molekulare Struktur bestimmt, dass sie eine gute Korrosionsresistenz gegen die meisten Chemikalien aufweist. Das Folgende sind einige wichtige Eigenschaften:

Säurebeständigkeit: HDPE kann der Erosion der meisten Inorgansäuren (wie Salzsäure, Schwefelsäure, Salpetersäure usw.) und organischen Säuren (wie Essigsäure, Zitronensäure usw.) widerstehen.

Alkali -Resistenz: HDPE zeigt auch eine gute Toleranz gegenüber gemeinsamen alkalischen Lösungen (wie Natriumhydroxid, Kaliumhydroxid usw.), aber ein gewisser Grad an Verschlechterung kann mit zunehmender Alkaliskonzentration oder -temperatur auftreten.

Lösungsmittelresistenz: HDPE hat eine gute Resistenz gegen viele organische Lösungsmittel (wie Alkohole und Ester), ist jedoch möglicherweise nicht stabil genug für einige starke oxidierende Lösungsmittel (wie konzentrierte Salpetsäure, Chromsäure usw.).

Toleranz gegenüber starken Säuren und starken Alkalien

Starke Säureumgebung

In der Meerestechnik werden HDPE -Rohre häufig zum Transport von Meerwasser oder Flüssigkeiten verwendet, die Salz enthalten, und es kann eine bestimmte Konzentration von sauren Substanzen (wie Carbonsäure, die durch die Auflösung von Kohlendioxid gebildet werden) in diesen Umgebungen bestehen. HDPE zeigt eine hervorragende Toleranz gegenüber solch schwachen Säuren.

In einer hohen Konzentration starker Säure (z. B. konzentrierter Schwefelsäure oder konzentrierter Salpetersäure über 98%) kann HDPE jedoch korrodiert werden. Dies liegt daran, dass starke Säuren die molekulare Kettenstruktur von HDPE zerstören können, was zu einer Abnahme der Materialleistung führt.

Empfehlung: Für starke Säureumgebungen ist es normalerweise erforderlich, mehr korrosionsbeständige Materialien (PVDF-Rohre oder Fluor-gefütterte Rohre) auszuwählen oder eine spezielle Behandlung an HDPE-Rohren durchzuführen (z. B. Hinzufügen von Antioxidantien oder Beschichtungsschutz).

Starke alkalische Umgebung

HDPE hat eine gute Toleranz gegenüber verdünnten alkalischen Lösungen (z. B. Alkali -Lösungen mit einem pH -Wert unter 12), jedoch unter hohen Konzentrationen an starken Alkali (wie Natriumhydroxidlösungen über 50%) oder hohe Temperaturbedingungen auftreten, und es können Hydrolysereaktionen auftreten, die Materialentwicklung oder Risse oder Risse verursachen.

Empfehlung: Wenn es notwendig ist, in hohen Konzentrationen an Alkalilösung zu verwenden, sollte die Temperatur so weit wie möglich gesteuert werden, und der Pipeline -Status sollte regelmäßig überprüft werden, um versehentliche Schäden zu vermeiden.

Einfluss anderer ätzender Medien

Zusätzlich zu Säure- und Alkalikumgebungen können HDPE -Rohre auch anderen korrosiven Medien ausgesetzt sein, wie z. B.:

Salzlösungen: HDPE hat eine starke Toleranz gegenüber den meisten Salzlösungen (wie Natriumchlorid, Natriumsulfat usw.). Daher ist es in der Meerestechnik gut ab.

Oxidierende Substanzen: HDPE hat eine schlechte Toleranz gegenüber starken Oxidationsmitteln (wie Natriumhypochlorit, Wasserstoffperoxid usw.), und langfristiger Kontakt kann zu Materialverschlechterungen führen.

Organische Lösungsmittel: Obwohl HDPE gegen die meisten organischen Lösungsmittel resistent ist, können einige aromatische Kohlenwasserstoffe (wie Benzol, Toluol) eine materielle Expansion oder Erweichen verursachen.

Faktoren, die den Korrosionsbeständigkeit beeinflussen

Der Korrosionsbeständigkeit von HDPE -Rohren hängt nicht nur von dem Material selbst ab, sondern auch von den folgenden Faktoren:

Mediumkonzentration: Je höher die Konzentration, desto größer ist das Korrosionsrisiko.

Temperatur: Hochtemperatur beschleunigt chemische Reaktionen und reduziert die Korrosionsbeständigkeit von HDPE.

Druck: Hochdruckumgebung kann die Erosion des Mediums auf der Pipeline verschlimmern.

Durchflussgeschwindigkeit: Hochgeschwindigkeitsmedium kann an der Innenwand der Pipeline mechanische Verschleiß verursachen, wodurch die Korrosion beschleunigt wird.

Anwendung in Marine Engineering

In der Marine Engineering werden in den folgenden Szenarien häufig HDPE -Rohre verwendet:

Meerwassertransport: HDPE -Rohre können der Salz- und mikrobiellen Erosion im Meerwasser widerstehen und sind ideale Materialien für Meerwassertransporte.

U -Boot -Kabelscheide: Die Korrosionsbeständigkeit und die Flexibilität von HDPE machen sie zu einer idealen Wahl für den Schutz des U -Boot -Kabels.

Öl- und Gastransport: In der Öl- und Gasindustrie können HDPE -Rohre zum Transport von Lichtöl oder Erdgas verwendet werden. Es sollte jedoch darauf geachtet werden, dass sie Kontakt mit bestimmten hochkarresiven Chemikalien vermeiden.

Anwendung in der chemischen Industrie

In der chemischen Industrie sind HDPE -Rohre für die folgenden Szenarien geeignet:

Chemischer Transport: HDPE -Rohre können eine Vielzahl von Chemikalien sicher transportieren, einschließlich saurer, alkalischer oder neutraler Flüssigkeiten.

Abwasserbehandlung: HDPE -Rohre werden in Abwasserbehandlungssystemen häufig eingesetzt, da sie den korrosiven Komponenten in Abwasser widerstehen können.

Kühlwassersystem: HDPE -Rohre können als Kühlwasserrohre verwendet werden, insbesondere in Gegenwart von korrosiven Kühlmitteln.

Verbesserungsmaßnahmen

Um die Toleranz von HDPE -Rohren in starken Säuren, starken Grundlagen oder anderen korrosiven Medien zu verbessern, können folgende Maßnahmen ergriffen werden:

Wählen Sie modifiziertes HDPE aus: Verbessern Sie die Korrosionsresistenz des Materials, indem Sie Antioxidantien, UV -Stabilisatoren oder andere funktionale Additive hinzufügen.

Schutzschicht für innere Auskleidung: Fügen Sie eine Schicht von korrosionsresistenten Beschichtung (wie Epoxidharz oder Fluoroplastik) innerhalb des HDPE-Rohrs hinzu, um die Korrosionsbeständigkeit weiter zu verbessern.

Regelmäßige Wartung: Überprüfen Sie regelmäßig den Status der Pipeline, um potenzielle Probleme rechtzeitig zu erkennen und zu reparieren.

Optimiertes Design: Passen Sie die Rohrgröße, die Wandstärke und die Verbindungsmethode an die spezifischen Arbeitsbedingungen an, um sicherzustellen, dass sie in rauen Umgebungen immer noch normal funktionieren kann.

HDPE-Rohre erzielen in der marinen technischen und chemischen Industrie, insbesondere in Säure- und Alkalikumgebungen mit geringer Konzentration und bei Raumtemperatur. Ihre Leistung kann jedoch in starken Säuren, Alkalien oder anderen extrem ätzenden Medien begrenzt sein. Um eine sichere Verwendung sicherzustellen, sollte der entsprechende Materialtyp gemäß dem spezifischen Anwendungsszenario ausgewählt werden, und entsprechende Schutzmaßnahmen sollten ergriffen werden. Wenn Sie vorhaben, HDPE -Pipes in einer sehr korrosiven Umgebung zu verwenden, wird empfohlen, einen professionellen Ingenieur für eine maßgeschneiderte Lösung zu konsultieren.

简体中文

简体中文