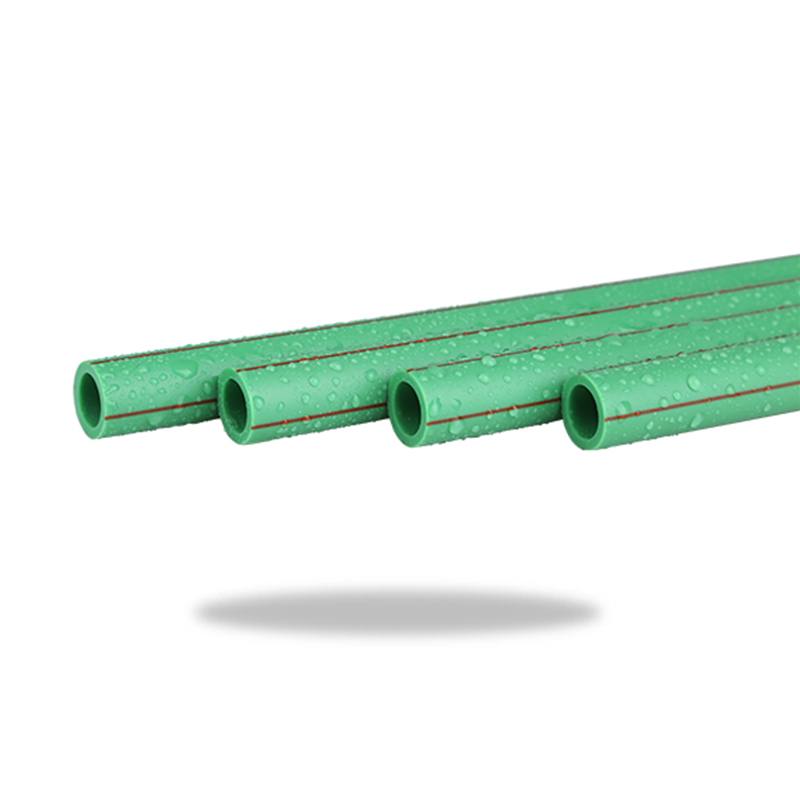

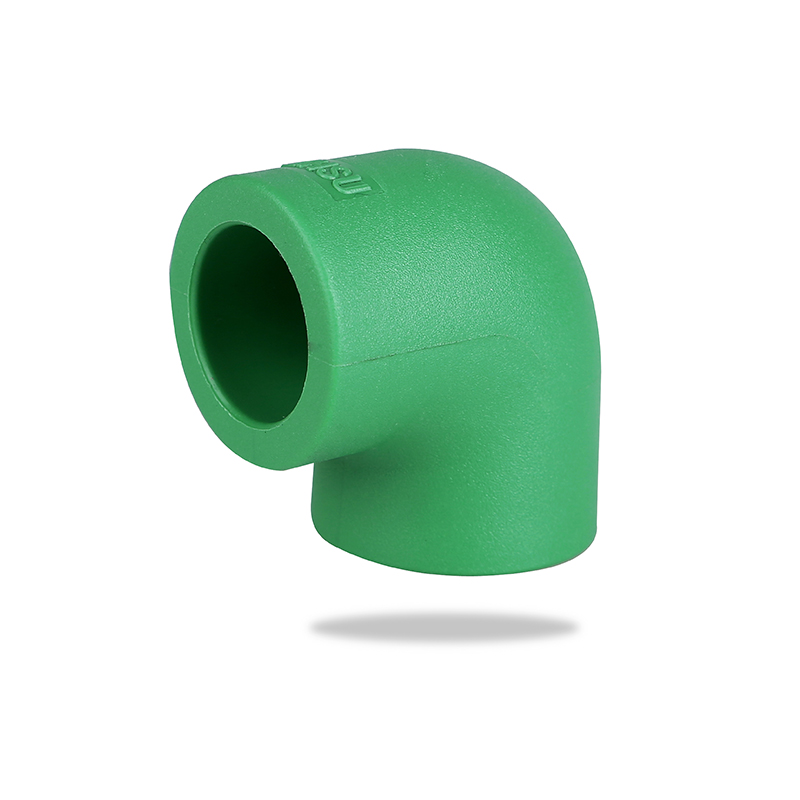

In modernen Gebäudewasserversorgungssystemen, PPR -Anpassung wird aufgrund seiner guten Korrosionsbeständigkeit, Schweißbarkeit und Umweltschutzleistung in heißem und kaltem Wasserrohrverbindungen häufig eingesetzt. Unter hohen Temperatur- und Hochdruckbedingungen, wie z. B. Zentralheizsystemen oder Hochwasserzirkulationssystemen, PPR-Rohranpassungen jedoch häufig vorhandenen Problemen wie Dichtungsfehler, thermischer Expansionsdeformation und Grenzflächenleckage. Um seine Versiegelungsleistung und die Verbindungszuverlässigkeit unter solchen Bedingungen zu verbessern, sollte es sich um Aspekte wie Materialänderung, strukturelle Optimierung, Verbesserung des Installationsprozesses und das Systemdesign um umfassend verbessert.

Die Optimierung von PPR-Rohstoffen mit Hochleistungs-Rohstoffen ist die Grundlage für die Gewährleistung der Versiegelung. Gewöhnliche PPR-Materialien sind anfällig für Kriechen unter langfristiger hoher Temperatur, was zu einer Lockerung oder sogar zu Leckagen von Grenzflächen führt. Daher wird empfohlen, spezielle PPR-Rohstoffe mit hohem Molekulargewicht und niedriger Schmelztemperatur zu verwenden und geeignete Mengen an Antioxidantien und Stabilisatoren hinzuzufügen, um den Wärmealterungswiderstand und die mechanische Langzeitstabilität zu verbessern. Einige High-End-Produkte können auch nano-modifizierte PPR-Verbundwerkstoffe verwenden, um die Anpassung und den Druckwiderstand zwischen Dichtflächen zu verbessern, indem die Dichte des Materials verbessert wird.

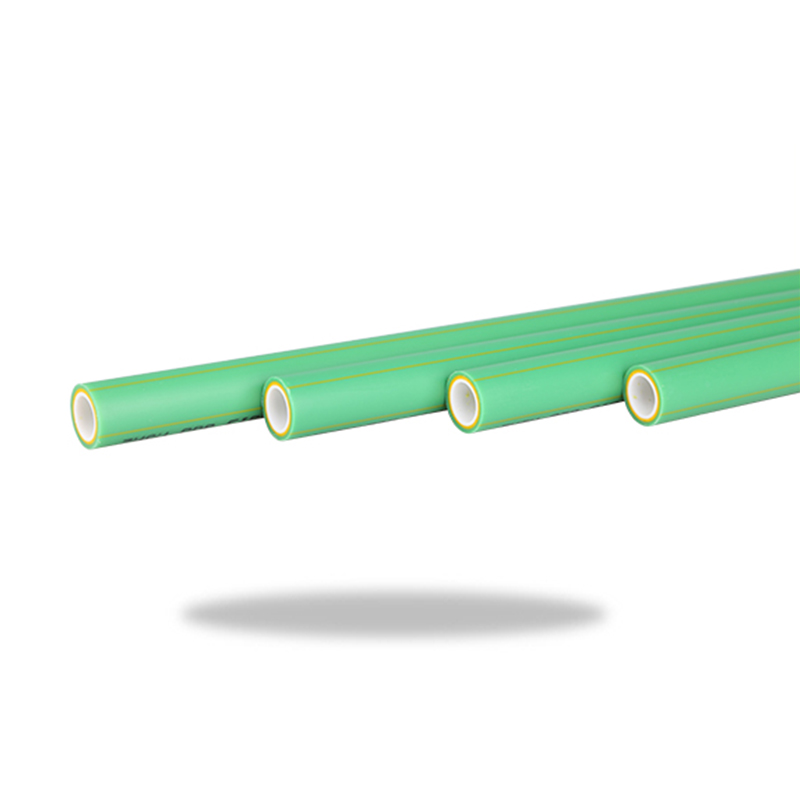

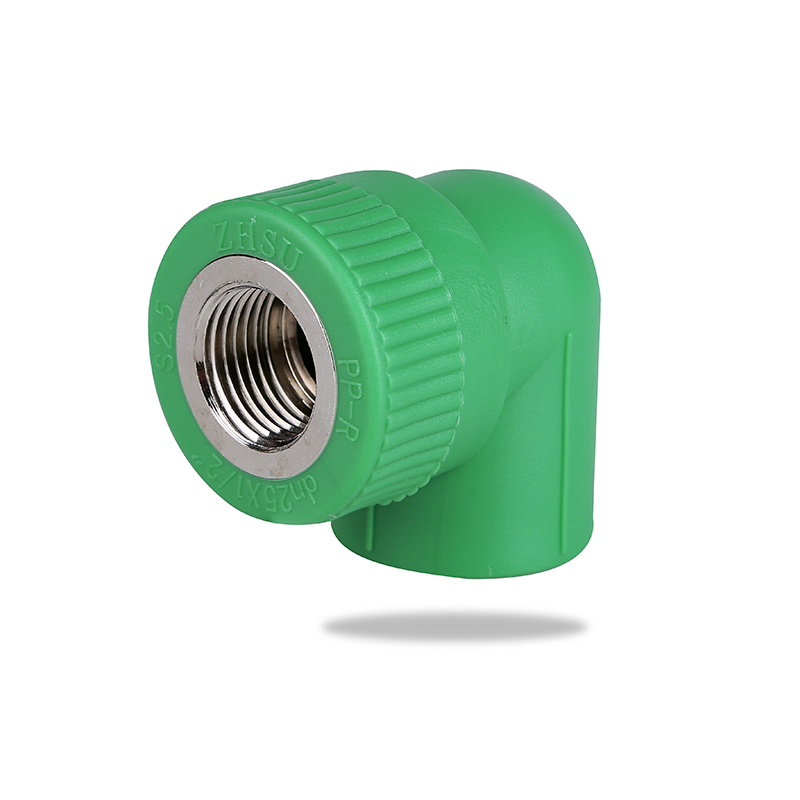

Die Optimierung des strukturellen Designs von Rohranpassungen ist entscheidend für die Verbesserung des Versiegelungseffekts. Herkömmliche PPR-Rohrverfügungen verfolgen hauptsächlich das Docking mit geraden Mund, aber axiale Verschiebung ist anfällig für eine Hochdruckumgebung. Durch die Einführung einer sich verjüngenden Steckstruktur oder eines Doppelschicht-Dichtungsschrittdesigns kann nach dem Einsetzen des Rohrs eine engere Kontaktfläche gebildet werden, und während des Heißmeltungsprozesses kann eine stärkere Fusionszone gebildet werden, wodurch wirksam durch Druckschwankungen verursacht werden.

Die strenge Steuerung des Anschlussverbindungsprozesses mit heißem Schmelzen ist ein wichtiger Zusammenhang, um die Versiegelungsleistung zu gewährleisten. Während des Konstruktionsprozesses sollte eine konstante Temperatur heiße Schmelzschweißmaschine verwendet werden, um sicherzustellen, dass die Heiztemperatur im Bereich von 260 ± 5 ° C stabil ist und die Heizzeit und die Einfügungstiefe entsprechend dem Rohrdurchmesser genau kontrolliert werden sollten. Vermeiden Sie die Carbonisierung des Materials oder das unzureichende Schweißen aufgrund von Überhitzung, was zu einer Abnahme der Grenzflächenstärke führen wird. Darüber hinaus sollte nach dem Schweißen die Grenzfläche still und abgekühlt werden, um zu vermeiden, dass die Schweißqualität beeinträchtigt wird.

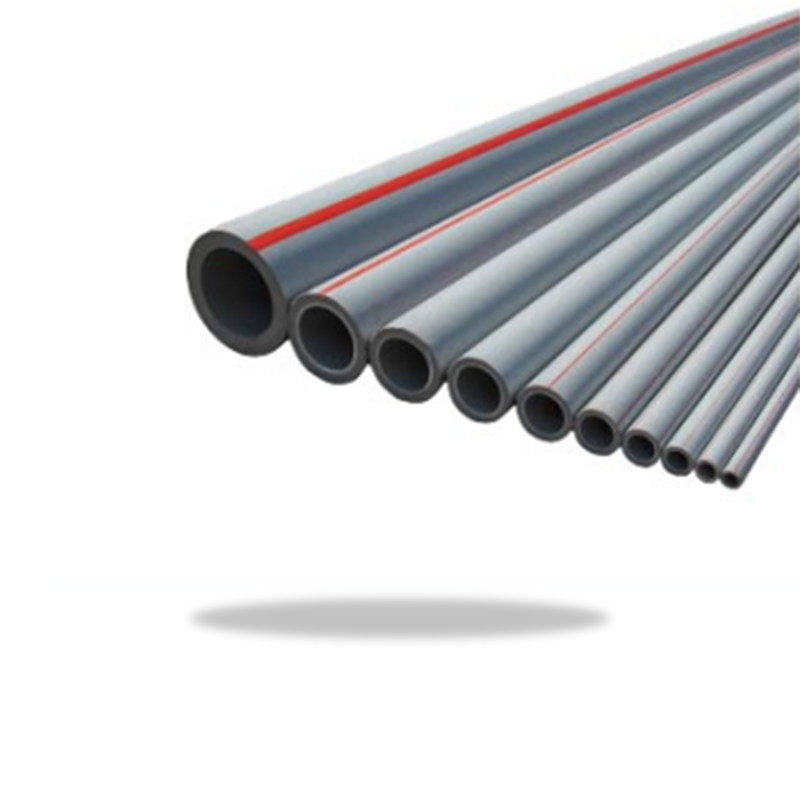

Die Installation von Hilfsdichtungselementen an wichtigen Standorten ist ebenfalls ein effektives technisches Mittel. Beispielsweise können die Verwendung von hochtemperaturbeständigen EPDM-Gummibischdichtungen oder PTFE-Dichtungsringen an Flanschanschlüssen oder Ventilgrenzflächen eine doppelte Versiegelungsbarriere zwischen dem PPR-Pipeline-System und den Metallteilen festlegen, wodurch die Versiegelungsstabilität und die Anpassungsfähigkeit des Gesamtsystems weiter verbessert werden.

Angemessene Systemdesign und -installation und -wartung sollten nicht ignoriert werden. In Hochtemperatur- und Hochdruckumgebungen sollte der thermische Expansionskoeffizient der Rohrleitung vollständig berücksichtigt werden, und die Expansionsverbindungen und feste Klammern sollten vernünftigerweise eingestellt werden, um lockere Schnittstellen aufgrund der Spannungskonzentration zu vermeiden. Gleichzeitig wird die regelmäßige Prüfung des Betriebsstatus des Pipeline -Systems und die rechtzeitige Erkennung und Behandlung potenzieller Leckagepunkte dazu beitragen, die Lebensdauer der PPR -Anpassung zu verlängern.

Durch Auswahl von Hochleistungsmaterialien, Optimierung des strukturellen Designs, die Standardisierung heißer Schmelzprozesse, die Einführung von Hilfsdichtungstechnologien sowie das Verstärkungssystemdesign und -wartung können die Versiegelungsleistung und die Verbindungszuverlässigkeit der PPR-Anpassung unter hohen Temperaturen und hohen Druckbedingungen erheblich verbessert werden, was moderne Gebäude mit sichereren und stabileren Wasserversorgungslösungen bereitstellt.

简体中文

简体中文