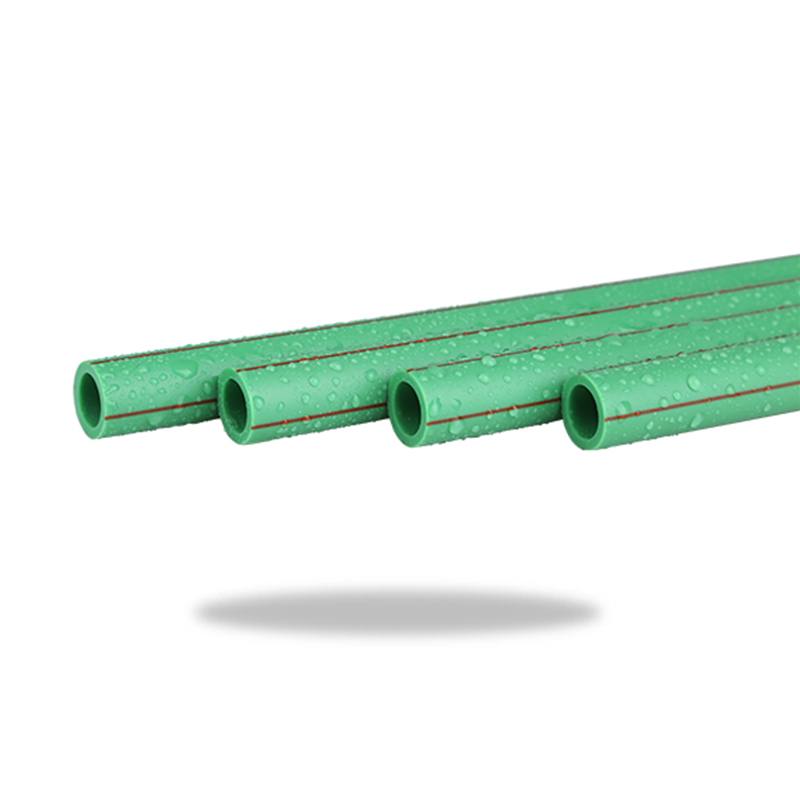

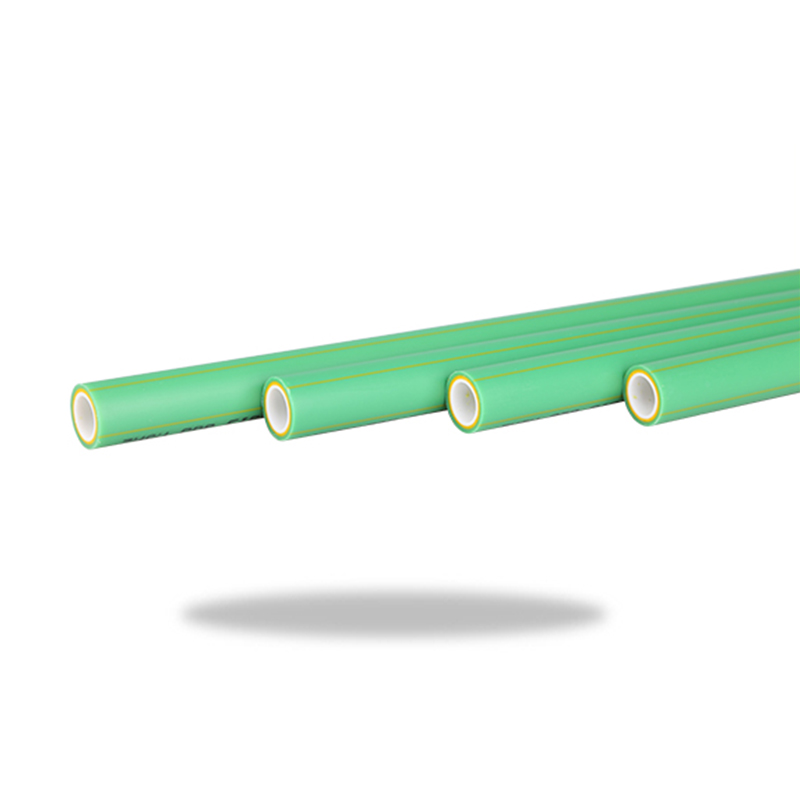

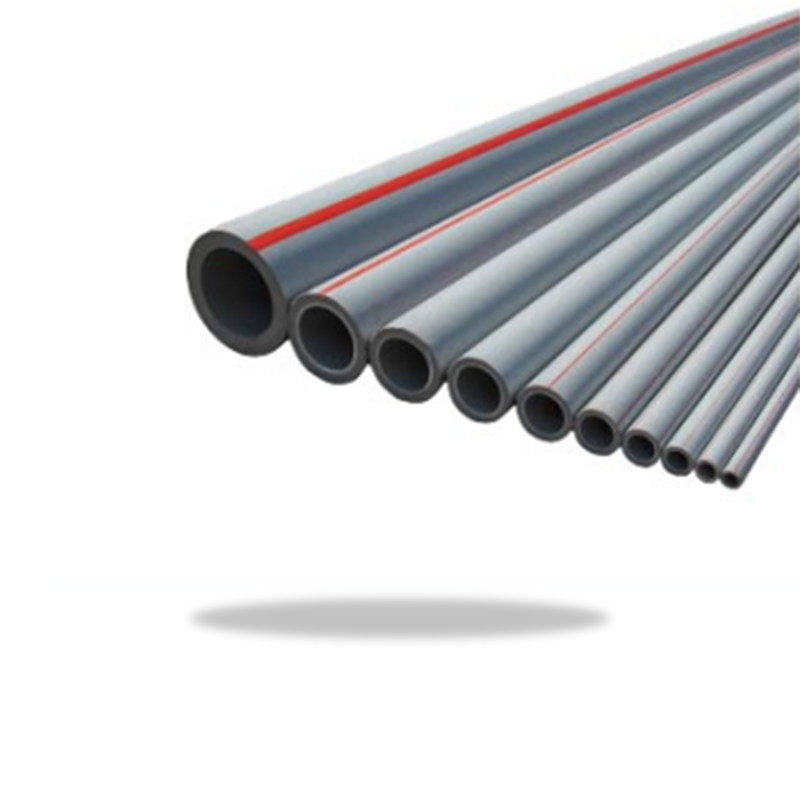

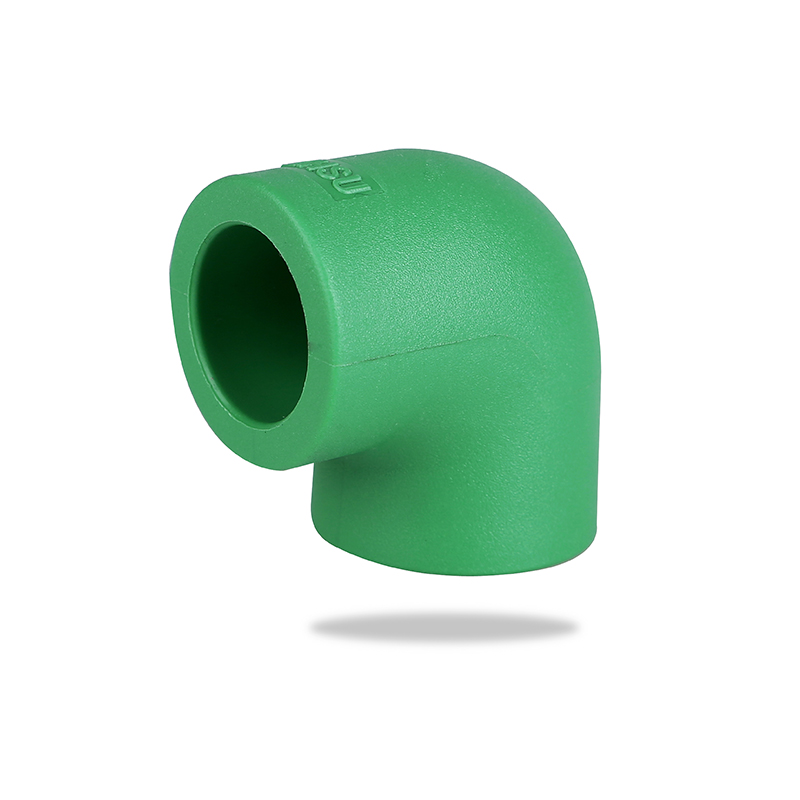

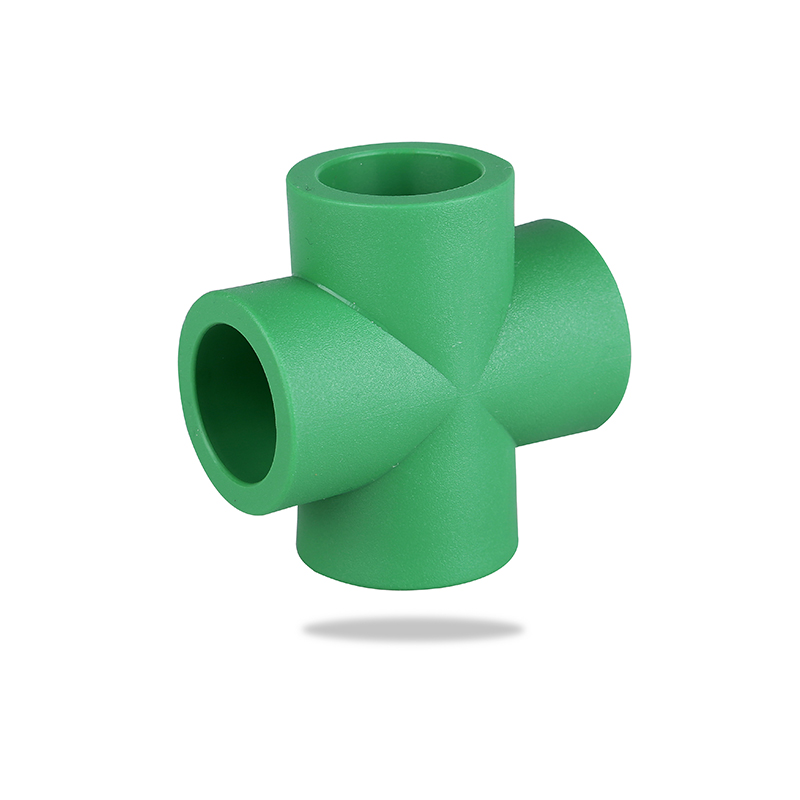

Der Produktionsprozess von PPR (Polypropylen Random Copolymer) umfasst mehrere kritische Schritte, die eine konsistente Qualität und Zuverlässigkeit gewährleisten. PPR kreuzt sind entscheidende Komponenten bei Sanitär- und Rohrleitungssystemen, und die Aufrechterhaltung ihrer Qualität ist für die Vorbeugung von Lecks, die Gewährleistung der Haltbarkeit und die Bereitstellung einer zuverlässigen Leistung im Laufe der Zeit von wesentlicher Bedeutung. Hier finden Sie einen Überblick darüber, wie der Produktionsprozess diese Eigenschaften sicherstellt:

Materialauswahl: Die Qualität von PPR-Kreuzen beginnt mit der Auswahl des hochgradigen Polypropylen-Zufallskopolymers (PPR) -Harz. Dieses Harz sollte die geeignete molekulare Struktur und den Schmelzflussindex aufweisen, um die gewünschten mechanischen Eigenschaften wie Resistenz, Flexibilität und chemische Resistenz zu liefern. Additive und Stabilisatoren: Um die Leistung von PPR -Kreuzen zu verbessern, kann das Rohstoff mit Zusatzstabilisatoren, Antioxidantien und Farbstoffen gemischt werden. Diese Additive tragen dazu bei, den Abbau durch UV -Exposition, thermische Oxidation und andere Umweltfaktoren zu verhindern und eine konsistente Qualität und Langlebigkeit zu gewährleisten.

Injektionsformung: PPR -Kreuze werden typischerweise unter Verwendung des Injektionsformprozesses erzeugt, der sehr präzise und in der Lage ist, komplexe Formen mit engen Toleranzen zu erzeugen. Der Prozess beinhaltet das Erhitzen des PPR -Harzes in einen geschmolzenen Zustand und injiziert es dann in eine Formhöhle, die in Form der Kreuzanpassung ausgestattet ist. Kontrollierte Formbedingungen: Schlüsselparameter wie Temperatur, Druck und Kühlzeit werden während des Injektionsformens sorgfältig gesteuert, um eine konsistente Wandstärke, glatte Oberflächen und einheitliche Materialverteilung sicherzustellen. Die ordnungsgemäße Kontrolle dieser Parameter minimiert Defekte wie Verzerrungen, Schrumpfungen oder interne Spannungen, die die Qualität der Anpassung beeinträchtigen könnten. Automatische Systeme: Moderne Injektionsformmaschinen verwenden häufig automatisierte Systeme, die während des gesamten Produktionslaufs konsistente Bedingungen aufrechterhalten. Die Automatisierung reduziert das menschliche Fehler und stellt sicher, dass jede Charge die gleichen hohen Standards erfüllt.

Präzisionsform -Design: Das Design und die Qualität der Schimmelpilze spielen eine entscheidende Rolle bei der Herstellung von PPR -Kreuzen mit konsistenten Abmessungen und Eigenschaften. Die Formen werden mit hoher Präzision hergestellt, um sicherzustellen, dass jede Kreuzanpassung die gleiche Form, Größe und Wanddicke aufweist. Aufrechterhaltung von Schimmelpilzen: Formen werden regelmäßig Inspektion und Wartung unterzogen, um Defekte wie Burrs, Blitz oder Fehlausrichtung zu verhindern. Die Schimmelpilzversorgung stellt sicher, dass die Oberflächenbeschaffung glatt und frei von Unfaltungen ist, was für zuverlässige Versiegelung und Verbindungsverkehr und Verbindungsvermächtigung und die kritische Versiegelung und die kritische Versiegelung und die für die Verbreitung und die Verbreitung und die Verbreitung von Verbindungen bleibt.

In-Process-Qualitätskontrolle (IPQC): Während der Produktion werden Qualitätskontrollen in verschiedenen Phasen durchgeführt, um die Konsistenz der PPR-Kreuze zu überwachen. Diese Überprüfungen können visuelle Inspektionen, dimensionale Messungen und Gewichtsprüfungen umfassen, um die Einhaltung der Spezifikationen zu gewährleisten. Hydrostatische Druckprüfung: Nach dem Formstück werden PPR -Kreuze nach hydrostatischen Drucktests unterzogen, um sicherzustellen, dass sie den Nenndruck ohne Verlangen standhalten können. Dieser Test simuliert reale Bedingungen und hilft dabei, alle Schwachstellen oder Defekte zu identifizieren. Impact Resistenz- und Biegefestigkeitstests: PPR-Kreuze werden auf die Aufprallwiderstand und die Biegefestigkeit getestet, um sicherzustellen, dass sie mechanische Belastungen und Druckänderungen widerstehen können. Diese Tests tragen zur Gewährleistung, dass die Ausstattung in verschiedenen Anwendungen zuverlässig funktioniert.

Wärmeleitetests: PPR -Kreuze können thermischen Zyklusstests durchlaufen, bei denen sie wiederholt extremen Temperaturen ausgesetzt sind, um ihren Widerstand gegen thermische Expansion und Kontraktion zu bewerten. Dies stellt sicher, dass die Ausstattung nicht unter Temperaturschwankungen rissen oder verformt. Der Risswiderstand von Strömen: Der Widerstand von PPR-Material gegenüber Umgebungsspannungsrissen wird getestet, um sicherzustellen, dass sie unter unterschiedlichen Lasten und Umgebungsbedingungen intakt bleibt. Dies stellt sicher, dass die Armaturen mit hoher Präzision hergestellt werden, um die Variabilität und Defekte zu verringern. Automatisierte Systeme passen Parameter wie Injektionsgeschwindigkeit, Druck und Kühlzeit ein, um die Gleichmäßigkeit aufrechtzuerhalten und Mängel zu verhindern.

Der Produktionsprozess von PPR-Kreuzen beinhaltet eine sorgfältige Auswahl hochwertiger Rohstoffe, Präzisionsinjektionsformungen, strenger Qualitätskontrolle und fortschrittliche Fertigungstechnologien. Durch die Einhaltung dieser Prozesse und Standards stellen die Hersteller sicher, dass PPR -Kreuze zuverlässig, langlebig und in der Qualität konsistent sind und die Bedürfnisse verschiedener Sanitär- und Rohrleitungsanwendungen erfüllen.

简体中文

简体中文