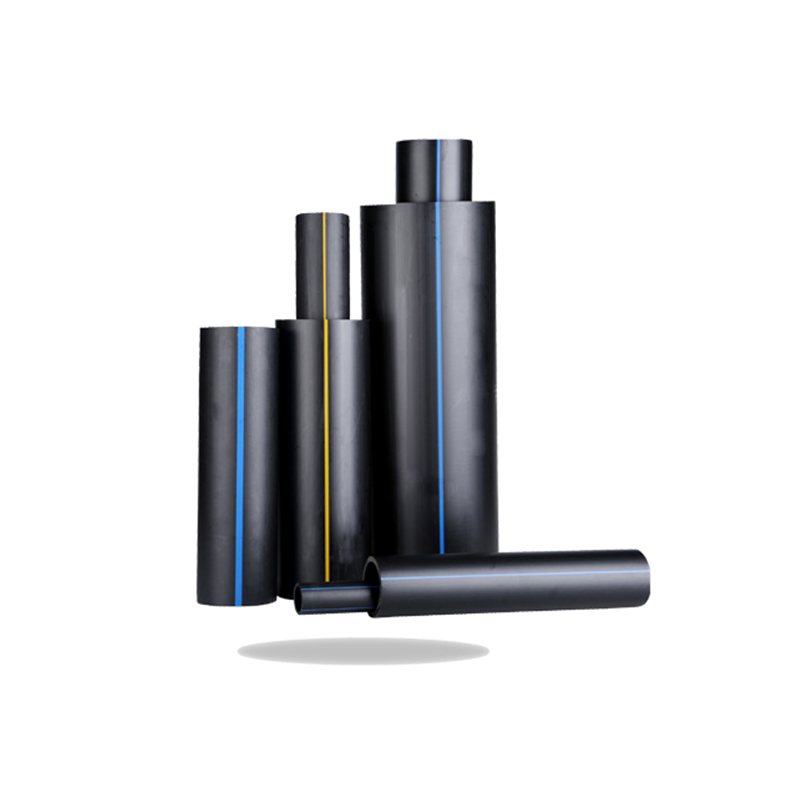

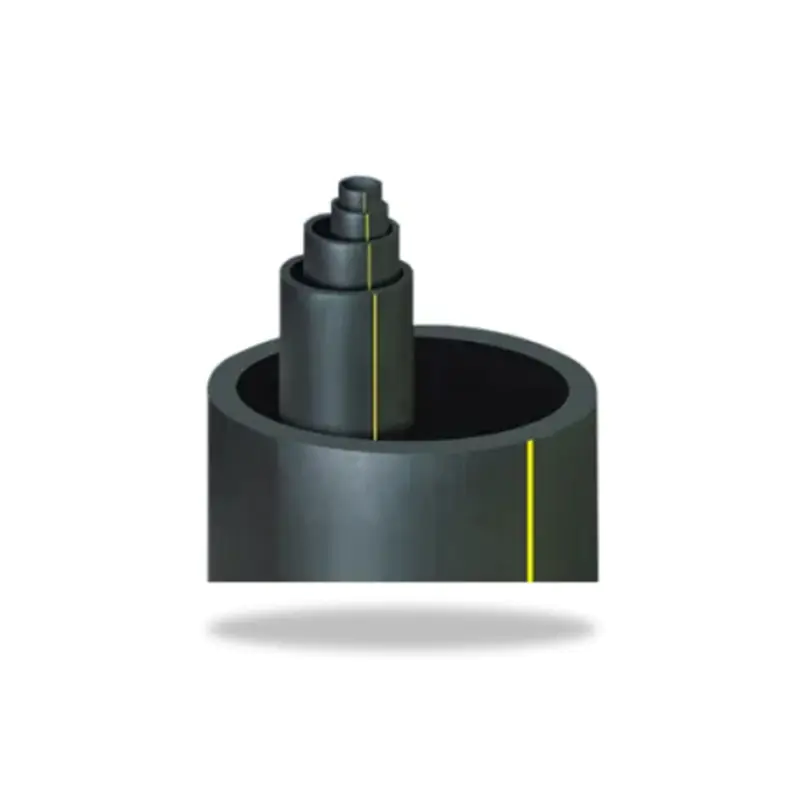

HDPE -Rohr für Gas sind aufgrund ihrer hervorragenden physikalischen Eigenschaften und Anwendbarkeit ein häufig verwendetes Material in Gasabgabesystemen geworden. Im Vergleich zu herkömmlichen Metallrohren bieten HDPE -Rohre eine Reihe von erheblichen Annehmlichkeiten während des Transports, der Lagerung und der Installation. Diese Vorteile machen sie in verschiedenen Umgebungen und Anwendungen attraktiver.

Das Gewicht der HDPE -Rohre ist viel niedriger als herkömmliche Metallrohre wie Stahlrohre und Gusseisenrohre, sodass sie während des Transports leichter sind. Bei Rohren der gleichen Spezifikationen beträgt das Gewicht von HDPE-Rohren normalerweise ein Drittel oder sogar weniger als das von Metallrohren, was den Handhabungsprozess mehr arbeitssparend macht, insbesondere bei Ferntransport- oder komplexen Geländetransportaufgaben, wodurch die Transportkosten und die Arbeitskosten gesenkt werden. .

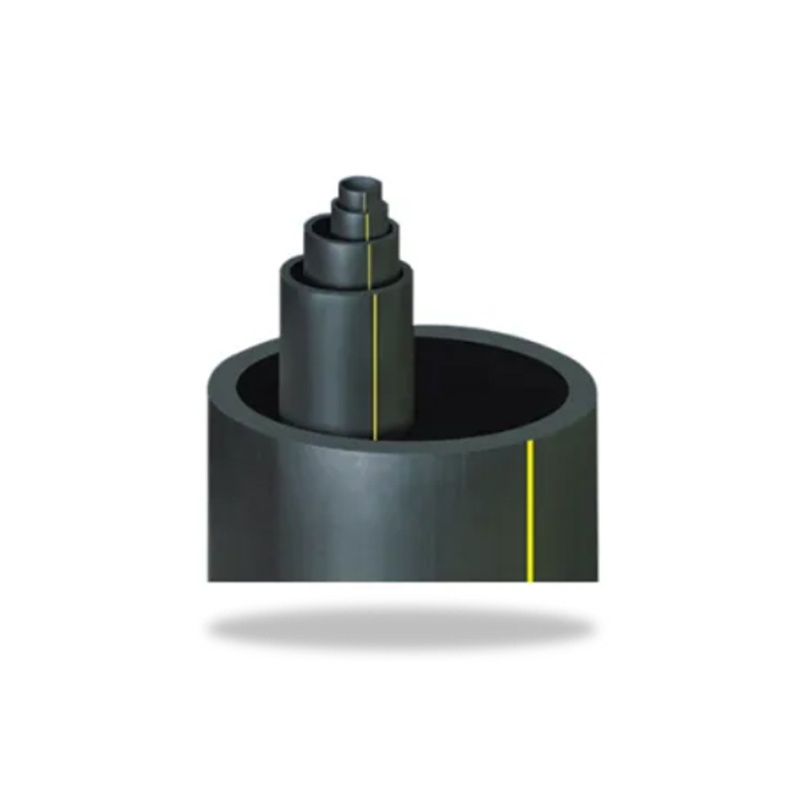

HDPE -Rohre mit kleinem Durchmesser können normalerweise für den einfachen Transport und die Lagerung in Spulen gerollt werden. Diese zusammengerollte Form reduziert nicht nur den Transportraum, sondern reduziert auch das Transportvolumen und spart den Transportkosten. Dies ist insbesondere in einigen engen Umgebungen oder beim Transport über lange Strecken vorteilhaft.

HDPE -Rohre können mit einer Vielzahl von Transportmethoden wie LKWs, Zügen, Schiffen usw. transportiert werden. Aufgrund des Druckwiderstands und des Wetterwiderstands der Rohre werden sie während des Transports weniger wahrscheinlich beschädigt. Für groß angelegte Projekte kann die Transportflotte eine große Anzahl von HDPE-Rohren tragen, um den Bauschritt des Projekts zu gewährleisten.

Im Vergleich zu herkömmlichen Metallrohren sind HDPE -Rohre kleiner und benötigen aufgrund ihrer leichten und rollbaren Eigenschaften relativ weniger Platz für die Lagerung. Dies spart Lagerraum und macht das Inventarmanagement flexibler und effizienter.

HDPE-Rohre selbst haben eine hervorragende Korrosionsbeständigkeit und sind nicht anfällig für Rost oder Korrosion, sodass während der Lagerung keine speziellen Antikorrosionsmaßnahmen erforderlich sind. Dies ist anders als Metallrohre, die bei der Lagerung häufig eine zusätzliche Behandlung mit einer zusätzlichen Rostverhütung erfordern.

HDPE -Rohre sind während der Lagerung nicht anfällig für Temperaturänderungen, Luftfeuchtigkeit oder UV -Strahlen. Obwohl eine längere Sonneneinstrahlung des Sonnenlichts den UV -Widerstand des Außenbereichs des Rohrs beeinflussen kann, hält es im Allgemeinen immer noch stabile physikalische Eigenschaften. Wenn eine langfristige Lagerung erforderlich ist, können Rohre in Innenräumen oder an einem schattierten Ort gestapelt werden, um eine übermäßige UV-Exposition zu vermeiden.

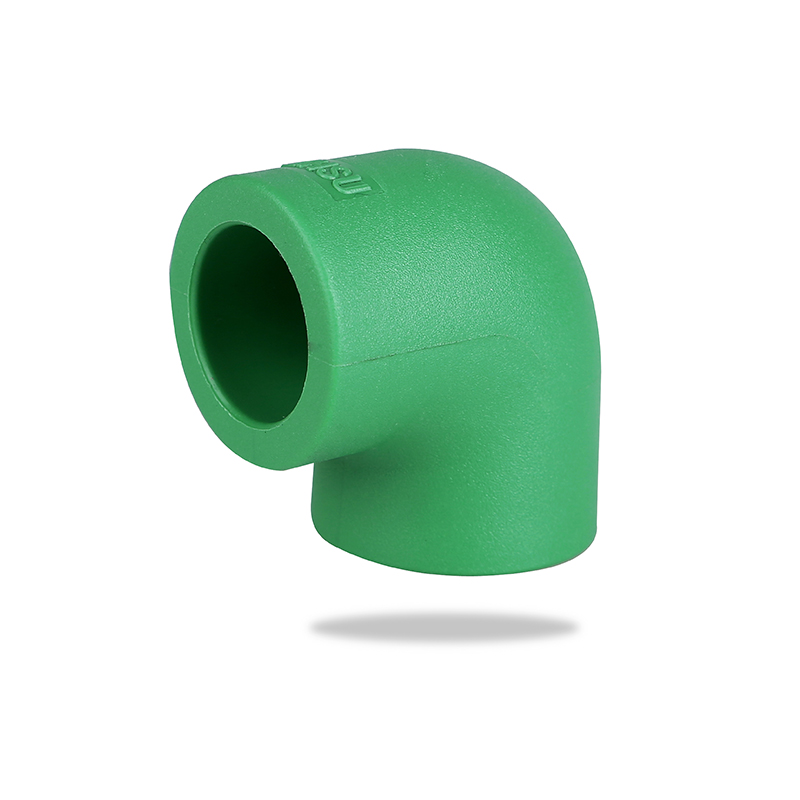

Der Installationsprozess des HDPE -Rohrs ist im Allgemeinen einfacher und schneller als herkömmliche Metallrohr, insbesondere in Rohranwendungen mit kleinem und mittlerem Durchmesser. Der Installationsprozess verwendet hauptsächlich Heißschildschweiß-, Stump -Schweiß- oder Elektrofusionsverbindungsmethoden. Diese Methoden erfordern nicht die Verwendung von externen Verbindungen oder komplexen Schweißgeräten. Bei der Installation bieten geschweißte Verbindungen eine bessere Versiegelung, wodurch das Risiko potenzieller Lecks verringert wird.

HDPE -Rohrverbindungsmethoden sind flexibel, und häufige Verbindungsmethoden umfassen heißes Schmelzenschweißen, Elektrofusionsverbindung, Hinternschweißen usw. Diese Verbindungsmethoden können gemäß den tatsächlichen Bedingungen vor Ort flexibel ausgewählt werden. Insbesondere in komplexen Installationsumgebungen ist die Verbindungsmethode unter Verwendung von HDPE -Rohren häufig einfacher und schneller. Im Gegensatz dazu erfordern Metallrohre normalerweise komplexere Schweiß- und Verarbeitungsprozesse und längere Installationszyklen.

Bei der Installation von HDPE -Rohren sind komplexe Schweißtechniken und Geräte im Allgemeinen nicht erforderlich. Die erforderlichen Ausrüstung umfasst heiße Schmelzschweißmaschinen, elektrische Schweißgeräte usw. Diese Geräte sind relativ einfach, die Schulungszeit für Betreiber ist kurz und die Schulungskosten- und Ausrüstungsinvestitionen des Bauteams sind gering.

Da HDPE -Rohre eine gute Flexibilität haben und sich an ein gewisses Maß an Biegung anpassen können, können sie während des Installationsprozesses flexibel gelegt und angepasst werden, insbesondere an Orten mit komplexem Gelände oder begrenztem Raum. Für herkömmliche starren Metallrohre können sie eine schlechte Fähigkeit haben, sich an komplexes Gelände zu biegen oder sich anzupassen und eine besondere Verarbeitung zu erfordern.

HDPE -Rohre haben einen gewissen Grad an seismischer Resistenz. In Gebieten, die zu Erdbeben oder Orten anfällig für geologische Bewegungen sind, werden HDPE -Rohre nach der Installation stabiler. Herkömmliche Metallrohre sind aufgrund von Erdbeben oder geologischen Veränderungen zu Beschädigungen oder Leckagen anfällig. HDPE -Rohre können aufgrund ihrer Flexibilität und Duktilität besser mit dieser Situation fertig werden.

Nach der Installation haben HDPE -Rohre einen starken Korrosionsbeständigkeit, Alterungswiderstand und Dichtungseigenschaften. Sie sind normalerweise nicht von der externen Umgebung (wie Boden, Chemikalien) betroffen und haben niedrige Wartungskosten. Herkömmliche Metallrohre erfordern möglicherweise regelmäßige Inspektion und Wartung während des Gebrauchs, während HDPE -Rohre aufgrund ihrer Materialeigenschaften im Allgemeinen keine häufige Wartung erfordern.

HDPE -Pipes haben eine lange Lebensdauer, normalerweise mehr als 50 Jahre (nach Konstruktionsstandards) und niedrige Wartungskosten. Seine Korrosionsbeständigkeit, Verschleißresistenz und Anti-Aging-Eigenschaften werden während der langfristigen Verwendung der Pipeline komplexe Wartungsvorgänge benötigt und so eine große Anzahl späterer Wartungskosten einsparen.

Diese Vorteile machen HDPE-Rohre als kostengünstige Lösung bei Gasübertragung und anderen Anwendungen immer beliebter.

简体中文

简体中文