Hochtemperaturbeständige PPR-Rohre (Polypropylen-Random-Copolymer). stellen fortschrittliche Sanitärlösungen dar, die darauf ausgelegt sind, erhöhten Wassertemperaturen standzuhalten und gleichzeitig die strukturelle Integrität und Sicherheit zu wahren. Diese Spezialrohre dienen Warmwasserverteilungssystemen in Wohn-, Gewerbe- und Industrieumgebungen, in denen Standard-Kunststoffrohre versagen oder sich verschlechtern würden. Das Verständnis von Temperaturwerten, Materialspezifikationen und geeigneten Installationstechniken gewährleistet eine zuverlässige Leistung in anspruchsvollen thermischen Umgebungen.

Temperaturwerte und Leistungsstandards

Standard-PPR-Rohre bewältigen Dauerbetriebstemperaturen von bis zu 70 °C (158 °F) mit kurzfristigen Spitzen bis zu 95 °C (203 °F). Hochtemperaturbeständige Varianten erweitern diese Grenzwerte erheblich und ermöglichen einen Dauerbetrieb bei 95 °C mit kurzzeitiger Einwirkung von bis zu 110 °C (230 °F). Aufgrund dieser verbesserten Spezifikationen eignen sie sich für industrielle Warmwassersysteme, Strahlungsheizkreise und gewerbliche Anwendungen, die eine konstante Hochtemperaturleistung erfordern.

Die Druckwerte nehmen mit zunehmender Betriebstemperatur aufgrund der Wärmeausdehnung und der verringerten Materialfestigkeit bei erhöhten Temperaturen ab. Hersteller stellen Leistungsminderungsdiagramme zur Verfügung, die die maximal zulässigen Drücke bei verschiedenen Temperaturen zeigen. Ein Rohr, das für 25 bar bei 20 °C ausgelegt ist, hält möglicherweise nur 10 bar bei 95 °C aus. Beachten Sie beim Entwurf von Systemen mit Dauerbetrieb bei hohen Temperaturen immer die Herstellerangaben, um ausreichende Sicherheitsmargen zu gewährleisten.

| PPR-Typ | Maximale Dauertemperatur | Spitzentemperatur (kurze Dauer) | Typische Anwendungen |

| PPR-80 (Typ 3) | 70°C | 95°C | Warmwasser für Privathaushalte |

| PPR-100 (FASER) | 95°C | 110°C | Industrieanlagen, Strahlungsheizung |

| Faserverstärktes PPR | 95°C | 110°C | Hochdruck-Warmwassersysteme |

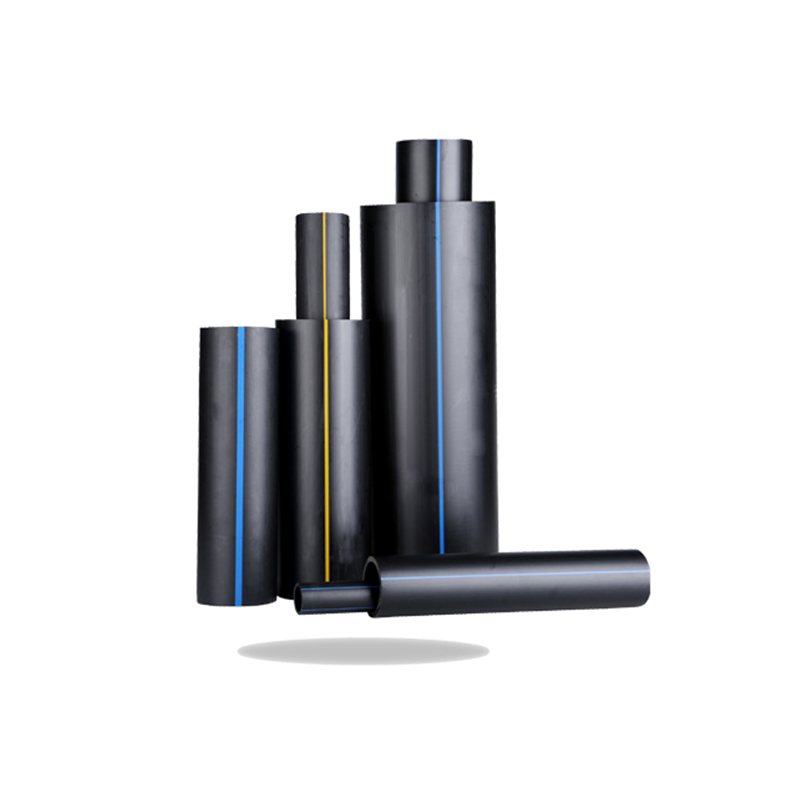

Materialzusammensetzung und Konstruktion

Hochtemperatur-PPR-Rohre nutzen fortschrittliche Polymerformulierungen mit verbesserter thermischer Stabilität im Vergleich zu Standardqualitäten. Die Hersteller verwenden Stabilisatoren, Antioxidantien und UV-Inhibitoren, die den Abbau bei anhaltender Hitzeeinwirkung verhindern. Die statistische Copolymerstruktur bietet eine hervorragende Schlagfestigkeit und Flexibilität und behält gleichzeitig die für Drucksysteme erforderliche Steifigkeit bei.

Faserverstärkte PPR-Rohre integrieren Glasfaser- oder Aluminiumschichten zwischen der inneren und äußeren PPR-Schale. Diese Verbundkonstruktion reduziert die Wärmeausdehnung im Vergleich zu homogenem PPR um etwa 75 % und minimiert so die Rohrbewegung und die Belastung der Armaturen. Die Verstärkungsschicht erhöht zudem die Druckkapazität und Formstabilität bei hohen Temperaturen, wodurch sich diese Varianten ideal für anspruchsvolle gewerbliche Anwendungen eignen.

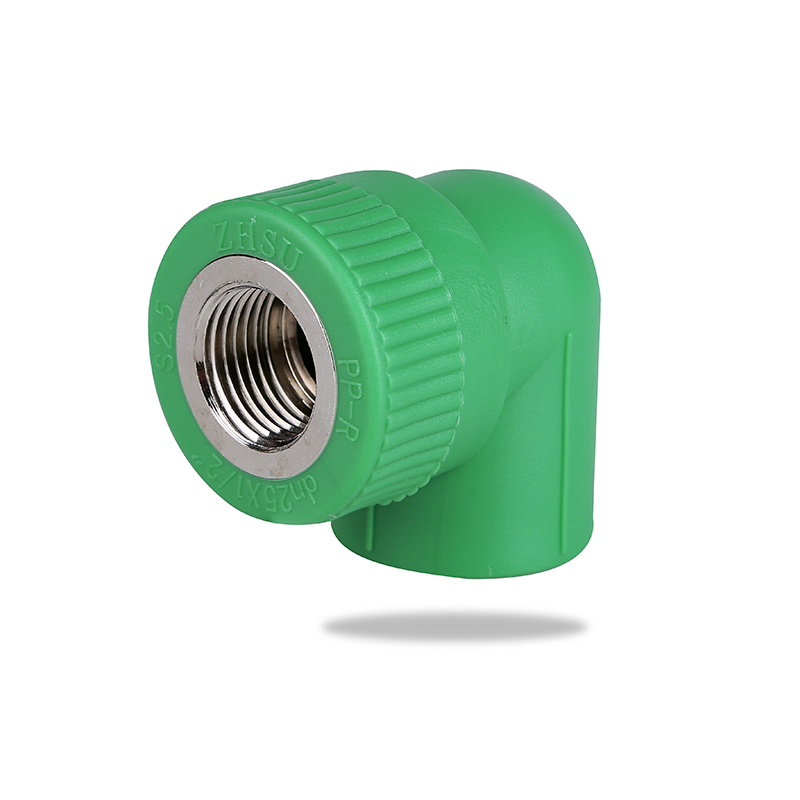

- Der mehrschichtige Aufbau verhindert die Sauerstoffdiffusion in geschlossenen Heizsystemen

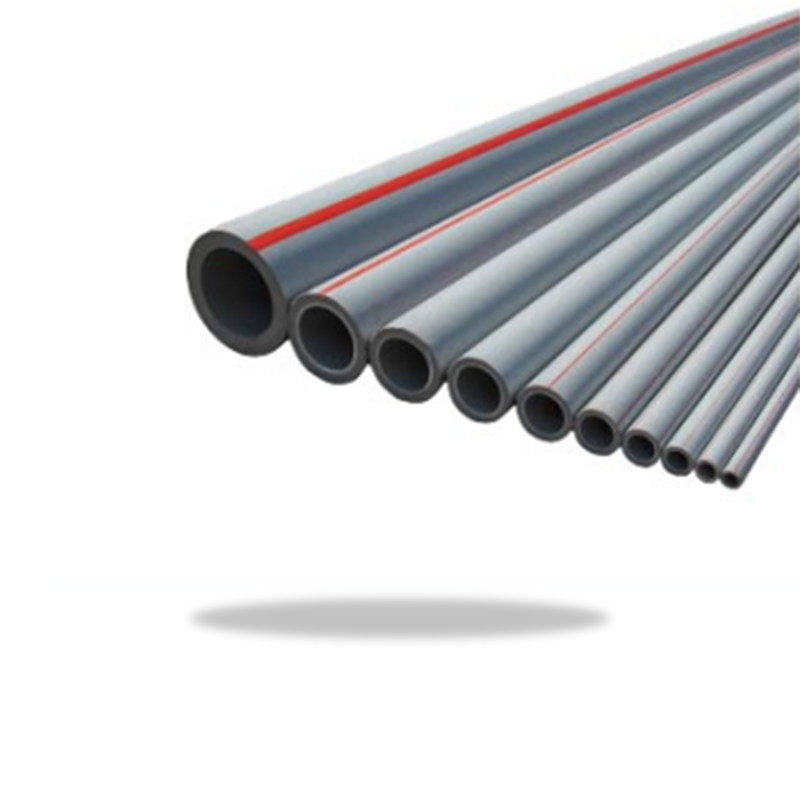

- Weiße oder graue Färbung weist auf Standard-Warmwasseranwendungen hin

- Die grüne Färbung kennzeichnet typischerweise Trinkwasseranwendungen

- Wandstärke variiert je nach Druckklasse (PN10, PN16, PN20, PN25)

Häufige Anwendungen für Hochtemperatur-PPR

Warmwasserverteilungssysteme für Privathaushalte stellen die am weitesten verbreitete Anwendung für Hochtemperatur-PPR-Rohre dar. Diese Systeme verbinden Warmwasserbereiter mit Armaturen im ganzen Haus und liefern Warmwasser mit Temperaturen, die typischerweise zwischen 50 und 70 °C liegen. Die Rohre sind beständig gegen Ablagerungen, Korrosion und chemische Zersetzung, wie sie bei Metallalternativen üblich sind, und bieten jahrzehntelang einen wartungsfreien Betrieb.

Fußbodenheizungssysteme erfordern Rohre, die bei erhöhten Temperaturen kontinuierlich betrieben werden können und gleichzeitig die Flexibilität für schlangenförmige Anordnungen bewahren. In Betonplatten eingebettete Hochtemperatur-PPR-Rohre zirkulieren erhitztes Wasser bei 40–60 °C und sorgen so für eine effiziente Raumheizung. Die geringe Wärmeleitfähigkeit des Materials minimiert den Wärmeverlust zwischen den Heizkreisläufen und verbessert so die Systemeffizienz im Vergleich zu Kupferalternativen.

Industrielle Prozesse, die Heißwasserzirkulation, Chemikalientransport oder Lebensmittelanwendungen umfassen, profitieren von der chemischen Beständigkeit und den Temperaturfähigkeiten von PPR. Brauereien, Molkereien, pharmazeutische Betriebe und gewerbliche Wäschereien nutzen Hochtemperatur-PPR für Prozesswassersysteme, in denen Metallrohre korrodieren oder Produkte verunreinigen würden. Die glatte Innenoberfläche verhindert Bakterienwachstum und erhält die Durchflusseffizienz aufrecht.

Solare Warmwasserbereitungssysteme

Solarthermische Kollektoren erzeugen während der Hauptsonnenstunden Wassertemperaturen von über 80 °C, was hochtemperaturbeständige Rohrleitungen erfordert. PPR-Rohre verbinden Kollektoren mit Speichertanks und halten thermischen Wechseln zwischen nächtlichen Umgebungstemperaturen und Tagesspitzen stand. Die UV-Beständigkeit des Materials ermöglicht die Installation im Freien, wenn es durch Isolierung oder Leitungen vor direkter Sonneneinstrahlung geschützt ist.

Installationsmethoden und Schmelzschweißen

Durch das Heißschmelzschweißen entstehen dauerhafte, dichte Verbindungen in PPR-Rohrsystemen. Spezielle Fusionsmaschinen erhitzen Rohrenden und Anschlussmuffen gleichzeitig auf präzise Temperaturen (typischerweise 260 °C für PPR). Erhitzte Oberflächen drücken für eine bestimmte Dauer zusammen und erzeugen molekulare Bindungen, die stärker sind als das Grundmaterial. Eine ordnungsgemäße Schweißtechnik erfordert saubere Schnitte, korrekte Heizzeiten und eine sofortige Verbindung ohne Rotation.

Die Rohrvorbereitung beginnt mit rechtwinkligen Schnitten mit speziellen PPR-Schneiden, die Verformungen verhindern. Markieren Sie die Einstecktiefe an den Rohrenden, um sicherzustellen, dass die Muffe richtig einrastet. Reinigen Sie alle Oberflächen mit Isopropylalkohol, um Öle und Verunreinigungen zu entfernen. Führen Sie das Rohr und das Fitting gleichzeitig auf die Heizelemente ein und erhitzen Sie es für die vom Rohrdurchmesser vorgegebene Dauer – normalerweise 5–8 Sekunden für 20-mm-Rohre, bei größeren Größen nach oben.

Fügen Sie die erhitzten Komponenten sofort nach der Entnahme aus der Schweißmaschine zusammen, indem Sie das Rohr mit gleichmäßigem Druck in die Anschlussmuffe einführen, bis die markierte Tiefe erreicht ist. Halten Sie die Baugruppe für die vom Hersteller angegebene Abkühlzeit bewegungslos, normalerweise 4 bis 6 Sekunden für Handdruck, gefolgt von mehreren Minuten, bevor das System unter Druck gesetzt wird. Drehen oder verstellen Sie die Gelenke niemals während des Abkühlens, da dies zu Schwachstellen führt, die zu Störungen führen können.

- Die Aufheizzeiten erhöhen sich entsprechend den Herstellertabellen mit dem Rohrdurchmesser

- Umgebungstemperaturen unter 5°C erfordern angepasste Heizparameter

- Überhitzung führt zu übermäßigem Materialfluss und geschwächten Verbindungen

- Eine Unterhitzung führt zu einer unvollständigen Fusion und zu Undichtigkeiten

Wärmeausdehnungsmanagement

PPR-Rohre dehnen sich bei jedem Temperaturanstieg um 10 °C um etwa 0,15 mm pro Meter aus. Eine 10 Meter lange Rohrstrecke, die einer Temperaturänderung von 50 °C ausgesetzt ist, dehnt sich um 75 mm aus, was zu einer erheblichen Belastung der Festpunkte führt, wenn sie nicht berücksichtigt wird. Installieren Sie in regelmäßigen Abständen Dehnungsschleifen, versetzte Konfigurationen oder flexible Kupplungen, um Bewegungen aufzufangen. Berechnen Sie den erforderlichen Ausdehnungsausgleich anhand der Rohrlänge, der Temperaturdifferenz und des Materialausdehnungskoeffizienten.

Feste Stützpunkte verankern Rohre an strategischen Stellen und ermöglichen gleichzeitig eine Bewegung zwischen den Stützen. Installieren Sie Gleitstützen oder Clips, die eine axiale Rohrbewegung ermöglichen und gleichzeitig eine seitliche Verschiebung verhindern. Platzhalter je nach Durchmesser und Ausrichtung – horizontale Verläufe erfordern einen geringeren Abstand als vertikale Installationen. Informationen zu spezifischen Wartungsintervallen je nach Temperatur- und Druckbedingungen finden Sie in den Herstellerrichtlinien.

Faserverstärkte PPR-Rohre reduzieren durch ihre Verbundkonstruktion Bedenken hinsichtlich der Ausdehnung. Die Glasfaser- oder Aluminiumschicht schränkt die Polymerausdehnung ein und verringert die Bewegung im Vergleich zu homogenem PPR um etwa 75 %. Dies ermöglicht längere, nicht unterstützte Spannweiten und eine einfachere Installation in Anwendungen, in denen Standard-PPR umfangreiche Erweiterungsmöglichkeiten erfordern würde.

Isolationsanforderungen und Energieeffizienz

Die Isolierung von Hochtemperatur-PPR-Rohren verhindert Energieverluste, hält die Wassertemperatur aufrecht und verhindert Kondensation an Kaltwasserleitungen. Isolierhülsen aus geschlossenzelligem Schaumstoff, die auf bestimmte Rohrdurchmesser abgestimmt sind, bieten Wärmeschutz bei minimalem Installationsaufwand. Stellen Sie sicher, dass die Temperaturwerte der Isolierung über den maximalen Betriebstemperaturen der Rohre liegen – Standard-Schaumstoffhülsen vertragen in der Regel 95 °C, während Spezialprodukte für höhere Temperaturen geeignet sind.

Installationen im Freien und in unbeheizten Räumen erfordern einen witterungsbeständigen Isolationsschutz. UV-beständige Ummantelungen, PVC-Abdeckungen oder Aluminiumfolienverkleidungen schützen die Isolierung vor einer Verschlechterung und verhindern gleichzeitig das Eindringen von Feuchtigkeit. In frostigen Klimazonen kann sich die Isolierung allein als unzureichend erweisen – erwägen Sie eine Begleitheizung oder die Verlegung von Rohren innerhalb der beheizten Gebäudehülle, um Frostschäden zu verhindern.

Energieeinsparungen durch eine ordnungsgemäße Isolierung kompensieren die Installationskosten durch einen geringeren Heizbedarf. Ein typisches Warmwassersystem für Privathaushalte verliert 10–20 % der Wärme durch nicht isolierte Rohrleitungen. Durch die Isolierung werden Verluste auf 2–5 % reduziert, was sich in messbaren Einsparungen bei den Stromrechnungen über die gesamte Systemlebensdauer niederschlägt. Kommerzielle Systeme mit ausgedehnten Rohrstrecken ermöglichen noch größere Einsparungen und erreichen oft Amortisationszeiten von weniger als zwei Jahren.

Qualitätsstandards und Zertifizierungen

Hochtemperatur-PPR-Rohre müssen internationalen Standards entsprechen, um Sicherheit und Leistung zu gewährleisten. ISO 15874 legt Anforderungen für PPR-Rohrsysteme fest, einschließlich Abmessungen, Materialien und Prüfprotokolle. Die europäischen Normen EN 15874 orientieren sich eng an den ISO-Anforderungen. Die NSF/ANSI 14-Zertifizierung besagt, dass die Rohre den nordamerikanischen Trinkwasserstandards entsprechen, während die NSF 61 bestätigt, dass die Materialien keine schädlichen Substanzen auslaugen.

Druckklassenmarkierungen (PN10, PN16, PN20, PN25) geben den maximalen Arbeitsdruck bei 20 °C an. Diese Nennwerte verringern sich proportional bei höheren Temperaturen gemäß den Leistungsminderungstabellen. PN20-Rohre (ausgelegt für 20 bar bei 20 °C) sind die gängige Wahl für Warmwassersysteme in Privathaushalten, während PN25-Varianten für kommerzielle Anwendungen mit höherem Druck geeignet sind. Überprüfen Sie immer die Druckwerte bei tatsächlichen Betriebstemperaturen.

Seriöse Hersteller drucken Spezifikationen direkt auf Rohre, einschließlich Durchmesser, Wandstärke, Druckstufe, Temperaturklasse, Produktionsdatum und Zertifizierungszeichen. Diese Rückverfolgbarkeit gewährleistet die Überprüfung der Konformität und erleichtert die richtige Materialauswahl. Vermeiden Sie nicht gekennzeichnete oder schlecht dokumentierte Produkte ohne Zertifizierung, da diese vorzeitig ausfallen oder Sicherheitsrisiken mit sich bringen könnten.

Wartungs- und Lebensdauererwartungen

Ordnungsgemäß installierte Hochtemperatur-PPR-Systeme erfordern während ihrer gesamten Lebensdauer nur minimale Wartung. Das Material ist beständig gegen Korrosion, Ablagerungen und chemische Zersetzung von Metallrohren. Es ist kein regelmäßiger Anstrich, keine Beschichtung oder kein Korrosionsschutz erforderlich. Überprüfen Sie sichtbare Rohrabschnitte jährlich auf Anzeichen von Spannung, Durchhängen oder Verbindungstrennung. Beheben Sie alle Probleme sofort, um fortschreitende Schäden zu verhindern.

Die erwartete Lebensdauer übersteigt 50 Jahre unter normalen Betriebsbedingungen innerhalb der Nenntemperatur- und Druckgrenzen. Ein dauerhafter Betrieb über den Auslegungstemperaturen beschleunigt die Alterung und verringert die Lebensdauer. Ebenso belasten Druckspitzen aufgrund von Wasserschlägen oder Systemstörungen die Rohrwände und -verbindungen. Installieren Sie Druckentlastungsventile und Wasserschlagdämpfer, um Systeme vor zerstörerischen Spannungsspitzen zu schützen.

Bei Installationsfehlern treten Leckagen typischerweise an Schweißverbindungen und nicht an Rohrkörpern auf. Eine schlechte Schweißtechnik während der Installation ist die Hauptursache für Verbindungsversagen. Um undichte Verbindungen zu reparieren, müssen betroffene Abschnitte herausgeschnitten und neue Komponenten mit der richtigen Technik neu verschmolzen werden. Im Gegensatz zu Schraubverbindungen können PPR-Schweißverbindungen zur Reparatur nicht zerlegt werden – defekte Verbindungen erfordern einen kompletten Austausch.

Vergleich mit alternativen Rohrleitungsmaterialien

Kupferrohre dominierten in der Vergangenheit die Warmwasseranwendungen, sind jedoch mit höheren Material- und Installationskosten verbunden. Kupfer widersteht höheren Temperaturen als PPR, leidet jedoch unter Korrosion durch aggressive Wasserchemie und erfordert fachmännisches Löten für leckagefreie Verbindungen. Das Schmelzschweißen von PPR erweist sich für viele Installateure als einfacher und senkt die Arbeitskosten trotz längerer Abkühlzeiten der Verbindungen im Vergleich zu gelötetem Kupfer.

PEX (vernetztes Polyethylen) konkurriert bei Wohnanwendungen mit PPR durch seine Flexibilität und einfache mechanische Befestigung. Allerdings erreichen die maximalen Temperaturwerte von PEX typischerweise nur 93 °C im Dauerbetrieb, was die Anwendungsmöglichkeiten im Vergleich zu PPR-100-Materialien einschränkt. PEX weist außerdem eine höhere Wärmeausdehnung auf als faserverstärktes PPR, was bei langen Auflagen eine größere Ausdehnungsanpassung erfordert.

CPVC (chloriertes Polyvinylchlorid) verträgt ähnliche Temperaturen wie PPR, erweist sich jedoch als spröder, insbesondere in kalten Umgebungen. CPVC erfordert außerdem chemische Grundierungen und Lösungsmittelzement für die Fugen, wodurch bei der Installation flüchtige organische Verbindungen entstehen. Durch die Wärmeverschmelzung von PPR entstehen saubere, lösungsmittelfreie Verbindungen, während das Material über größere Temperaturbereiche hinweg schlagfest bleibt als CPVC.

| Material | Maximale Dauertemperatur | Korrosionsbeständigkeit | Relative Kosten |

| Hochtemperatur-PPR | 95°C | Ausgezeichnet | Mittel |

| Kupfer | 120°C | Variabel | Hoch |

| PEX | 93°C | Ausgezeichnet | Niedrig-Mittel |

| CPVC | 93°C | Ausgezeichnet | Niedrig-Mittel |

Best Practices für die Installation und häufige Fehler

Erzielen Sie optimale Ergebnisse, indem Sie bewährte Installationsprotokolle befolgen. Planen Sie Rohrrouten unter Minimierung von Formstücken und Verbindungen, da jede Verbindung potenzielle Fehlerstellen darstellt. Halten Sie ausreichend Abstand um die Rohre herum für die Installation der Isolierung und den Zugang für zukünftige Wartungsarbeiten ein. Die horizontale Neigung verläuft leicht in Richtung der Entwässerungspunkte, um die vollständige Evakuierung des Systems während der Wartung zu erleichtern.

Zu den häufigsten Installationsfehlern gehört ein unzureichender Stützabstand, der dazu führt, dass das Rohr unter dem Gewicht von Wasser und Isolierung durchhängt. Übermäßiges Anziehen der Rohrschellen führt zu Spannungskonzentrationen, die bei Temperaturschwankungen zu Rissen in Rohren führen können. Lassen Sie den Clips genügend Spielraum für die Wärmeausdehnung und verhindern Sie gleichzeitig eine seitliche Bewegung. Verwenden Sie speziell für PPR entwickelte Rohrschellen mit gepolsterten Kontaktflächen, um Punktbelastungen zu verhindern.

- Überschreiten Sie niemals die Temperatureinstellungen des Schweißgeräts, um eine schnellere Installation zu erreichen

- Vermeiden Sie es, fehlerhafte Verbindungen erneut zu erhitzen – schneiden Sie sie aus und ersetzen Sie sie durch neue Materialien

- Testen Sie Systeme mit dem 1,5-fachen Arbeitsdruck, bevor Sie sie verdecken oder isolieren

- Dokumentieren Sie die Rohrrouten fotografisch, bevor Sie sie für zukünftige Referenzzwecke abdecken

- Installieren Sie Manometer und Temperatursensoren an den höchsten Punkten des Systems

Kostenanalyse und Return on Investment

Die anfänglichen Materialkosten für Hochtemperatur-PPR-Systeme liegen zwischen PEX- und Kupferalternativen. Allerdings sind die Gesamtinstallationskosten aufgrund einfacherer Verbindungstechniken und kürzerer Arbeitszeit oft niedriger als bei Kupfer. Bei faserverstärktem PPR fallen im Vergleich zu Standardqualitäten höhere Preise an, es fallen jedoch keine Kosten für die Erweiterungskompensation an, wodurch möglicherweise Materialprämien durch Einsparungen bei der Installation ausgeglichen werden.

Der langfristige Wert ergibt sich aus dem wartungsfreien Betrieb und der verlängerten Lebensdauer. Korrosionsbedingte Ausfälle, die in Metallsystemen häufig auftreten, wirken sich nicht auf die PPR aus, sodass über Jahrzehnte hinweg keine Ersatzkosten anfallen. Verbesserungen der Energieeffizienz durch ordnungsgemäße Isolierung sorgen für fortlaufende Betriebseinsparungen, während die Systemzuverlässigkeit Wasserschäden und damit verbundene Reparaturkosten verhindert.

Kommerzielle Anwendungen erzielen durch reduzierte Ausfallzeiten und Wartungskosten die schnellste Kapitalrendite. Gastgewerbe, Gesundheitswesen und Mehrfamilienhäuser profitieren von der Zuverlässigkeit und dem geringen Wartungsaufwand von PPR. Industrieanlagen, in denen heiße Prozessflüssigkeiten verarbeitet werden, vermeiden kostspielige korrosionsbedingte Verunreinigungen und machen gleichzeitig die für Metallrohrsysteme typische Lackier- und Beschichtungswartung überflüssig.

简体中文

简体中文